Baubericht Me323 Gigant

Langer Winter und harter Lockdown rufen einfach nach einem besonderen Bauprojekt. Es muss ein Projekt sein, das etwas aufwändiger ist und etwas mehr Tüftelarbeit erfordert als die vergangenen Projekte. Nach langem Hin und Her fiel die Wahl auf die Me 323 „Gigant“, den ersten Großraumtransporter der Welt. Die Google-Recherche bestätigte mich in meinem Plan.

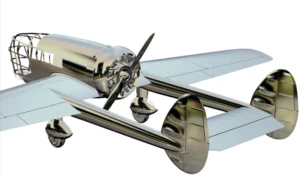

Bilder zum Original:

YouTube Videos über Modelle der Me323:

Das Modell wartet mit vielen technischen Funktionen auf, wie z.B. Bug Tor (öffnen, schließen, verriegeln), Auffahrrampe und Abwurfklappe. Also Spielraum genug für Ideen und deren technische Umsetzung.

Schließlich soll es die Version mit ca. 3m Spannweite und 6 Motoren werden. Dabei fiel die Entscheidung schnell auf Elektromotoren, weil Verbrennermotoren in der erforderlichen Größe und Stückzahl nicht erhältlich oder unverhältnismäßig teuer waren.

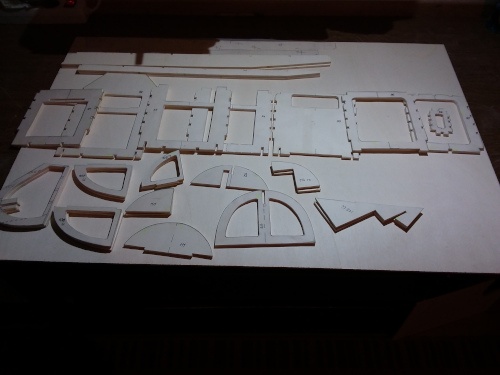

Die Gigant wird in klassischer Holzbauweise gebaut. Alle Teile werden nach Plan aus dem Material hergestellt ohne Verwendung von Frästeilen oder CNC-gefertigten Teilen.

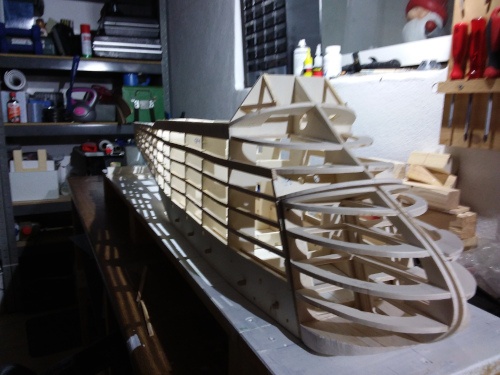

Erster Abschnitt: Rumpfbau

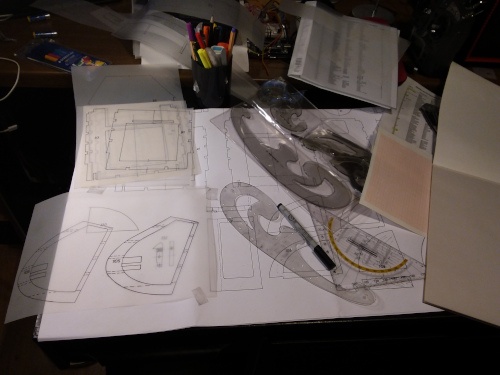

In altbewährter Weise werden alle Teile werden mit Transparentpapier vom Plan auf das Material übertragen, ausgesägt und nachbearbeitet.

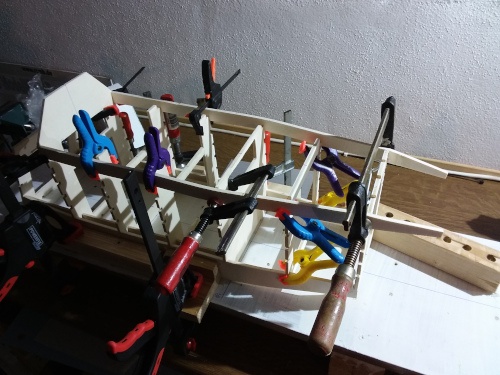

Der Aufbau des Rumpfes erfolgt auf einem Baubrett, auf dem die Mittelline und die Spanten gemäß Bauplan im entsprechenden Abstand und vor allem rechtwinklig aufgezeichnet sind. Auf den Spanten selbst ist die Mitte ebenfalls markiert.

Während des Zusammenleimens der Rumpfteile ist der Rumpf auf dem Baubrett fixiert.

Zuerst wird der vordere Teile des Rumpfes als stabiler Kasten zusammengefügt. Danach erfolgt der Aufbau des Leitwerkträgers mit Gurten und Spanten.

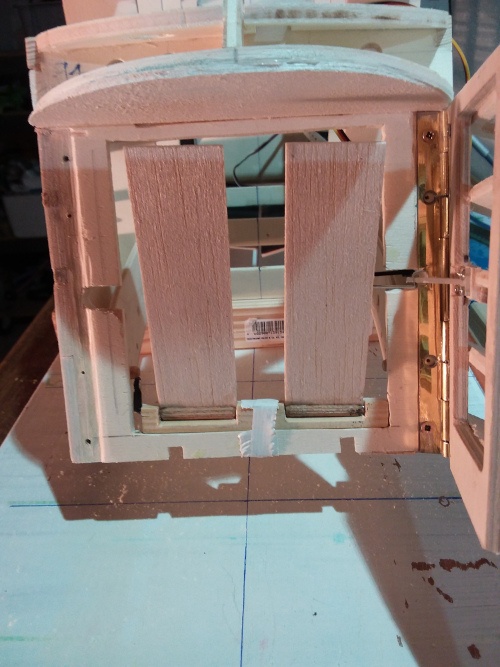

Die Rumpftore werden zusammengesetzt, angepasst und mit Klavierband anscharniert. Mit der Hand lassen sie sich schon öffnen und schliessen.

Zum Öffnen und Schließen der Bug Tore ist die Mechanik installiert, aber noch nicht justiert.

Den Anlenkungspunkt habe ich in der Mitte des Tores gewählt, um ein Verziehen zu verhindern.

Die Auffahrrampe besteht aus 2 Balsabrettchen, die jeweils in einen 6-er Dübel eingelassen und mit einer starren Achse verbunden sind.

Sie ist in einer Leiste mit Ausschnitten gelagert. Um die Schwelle nicht zu erhöhen, habe ich aus dem Spant eine Aussparung herausgetrennt, die die die Konstruktion eingeleimt wird

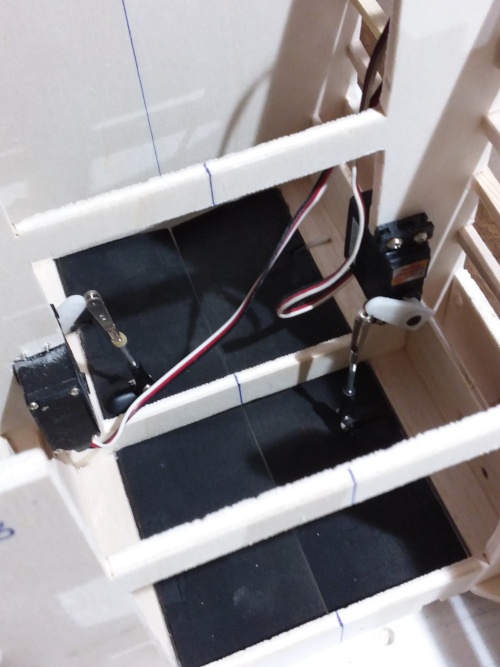

Gemäß Plan sollte die Abwurfklappe mit Federkraft geöffnet werden und nach Öffnung während des restlichen Fluges offenbleiben. Ichentschied mich jedoch für die Lösung, die Klappe zweiteilig zu bauen und habe für jede Klappe ein Servo vorgesehen. Beide Servos werden genauso wie die beiden Servos für die Bugtore über einen Senderkanal über ein Y-Kabel angesteuert. Folglich muss die Feinjustierung über die Anlenkung erfolgen. Ein Nachteil, was den Komfort betrifft, aber sonst würden mit die 12 verfügbaren Kanäle meines Senders nicht ausreichen.

Das Leitwerk (Höhe und Seite) ist gemäß Plan steckbar und wird jeweils über einen Federzug gehalten. Beide Höhenruder sollten über einen Umlenkungsmechanismus im Inneren und über ein Servo gesteuert werden.

Dem Plan bin ich nicht gefolgt. Meine Lösung:

- Höhen und Seitenleitwerk sind verklebt und mit Gewindestangen gesichert.

- Für jedes Höhenruder ist ein Servo im Höhenleitwerk eingebaut.

- Anlenkung des Seitenruders mit Seilzug.

- Stabilisierung dss Höhenleitwerks wie beim Original mit Streben nach oben und unten.

Damit die Seilspannung das Servo nicht ständig belastet, habe ich vor dem Servo einen kugelgelagerten Drehpunkt eingebaut. Das Servo muss somit nur diese Umlenkung steuern.

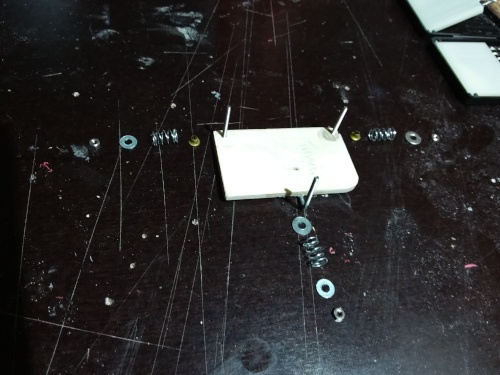

An der rechten Rumpfseite wird eine Schiebetür eingebaut. Sie läuft innen auf zwei Schienen und in Öffnungsrichtung in einer Führungsschiene.

Die Türe wird durch Druckfedern geschlossen gehalten

Hier die Bauteile vor dem Zusammenbau

Vor dem Zusammenbau werden die Türfalze grau bemalt, weil später die Bespannung direkt an der Türkante endet .

… und hier die rohbaufertige Türe im geöffneten und geschlossenen Zustand.

Ein Führungsstift verdeckt den Riegel links, der außen angebracht werden muss. Türgriff und der Riegel dienen zum Herausziehen der Tür, um sie dann nach hinten zu schieben.

Auf beiden Seiten werden die Fensterrahmen eingesetzt.

Später wird das „Scheibenglas“ von innen in die Rahmen eingeklebt.

Auch hier werden die Innenseiten der Fensterrahmen grau bemalt. Überstehende Farbe wird später nach dem Verschleifen kaum mehr zu sehen sein und ohnedies durch die Bespannung verdeckt.

Der Rumpf ist im Rohbau fertig und bereits grob verschliffen. Es sind alle Servos eingebaut.

Das gefederte Fahrwerk ist montiert.

Als nächstes werden die eingebauten Servos mit dem Servo Tester in ihrer Funktion überprüft. Die Feineinstellung erfolgt später mit dem Sender.

Bugtore und Auffahrrampe

Seitenruder

Abwurfklappe

Zweiter Abschnitt: Aufbau der Tragfläche

Tatsächlich die langweiligste Arbeit der Welt:

Herstellung der Rippen mit dem Rippenblock

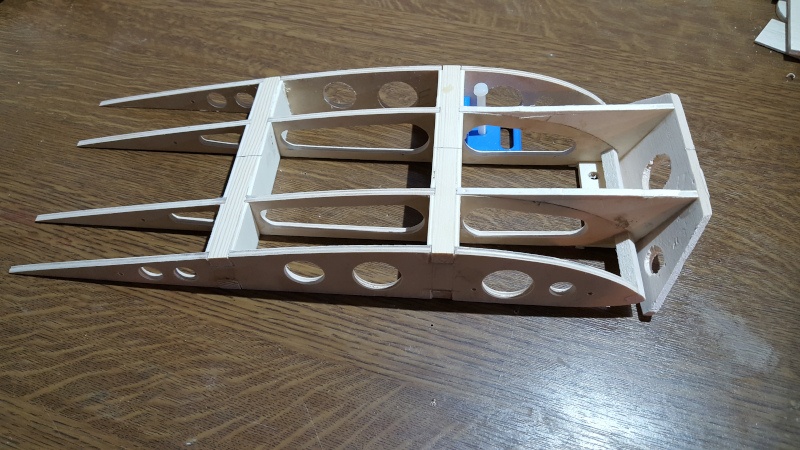

Am Ende besteht die Fläche aus drei Teilen:

1 Flächenmittelteil und 2 „Ohren“.

Das Flächenmittelteil ist aus dem Mittelteil und der linken/rechten Fläche zusammengesetzt.

Mit diesem Mittelteil beginnt der Flächenbau.

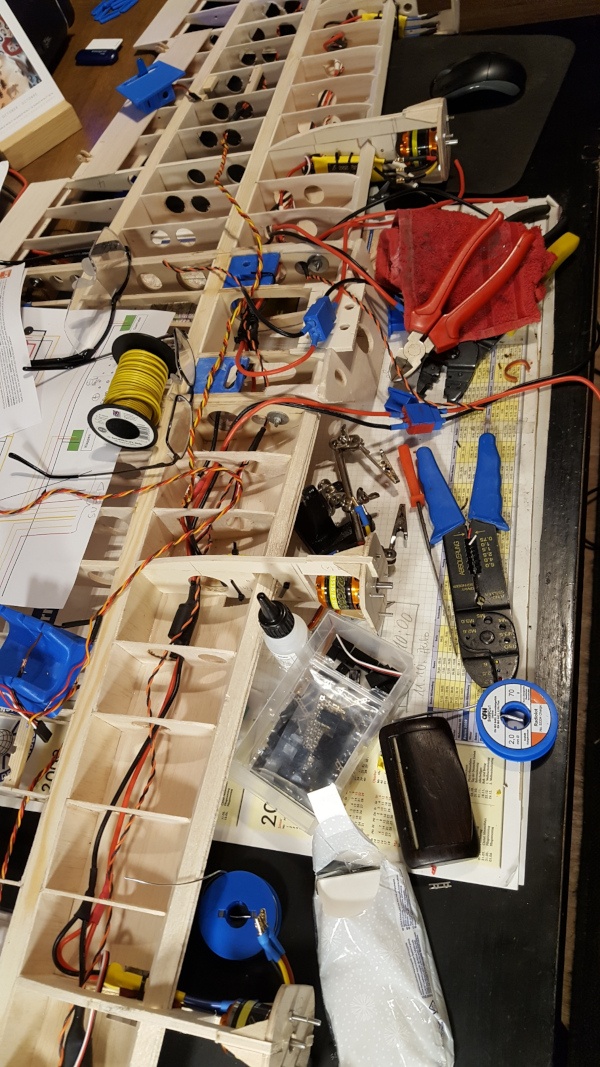

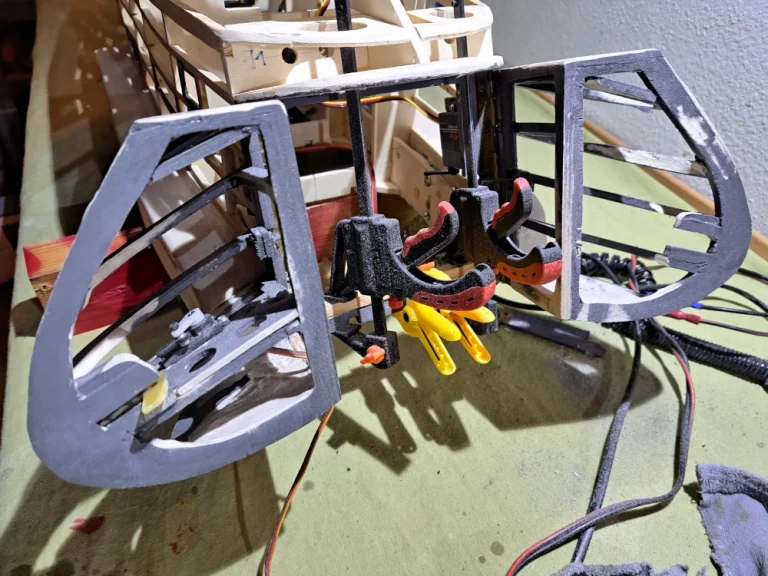

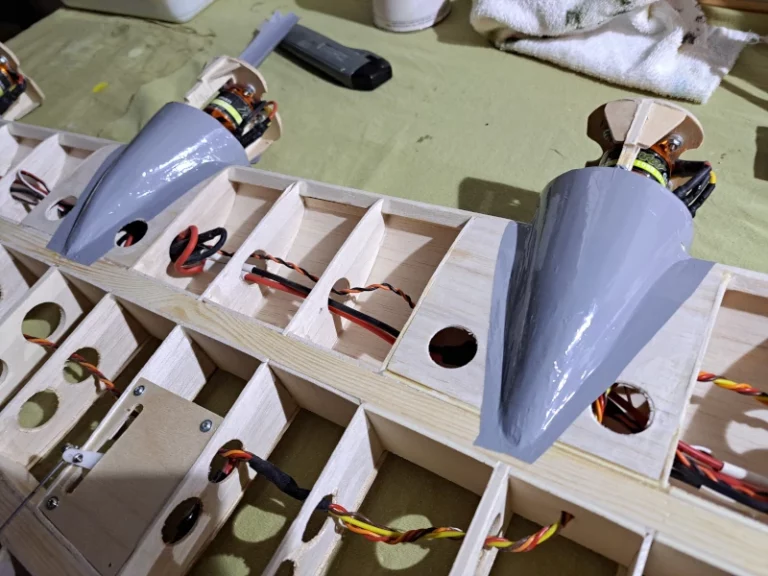

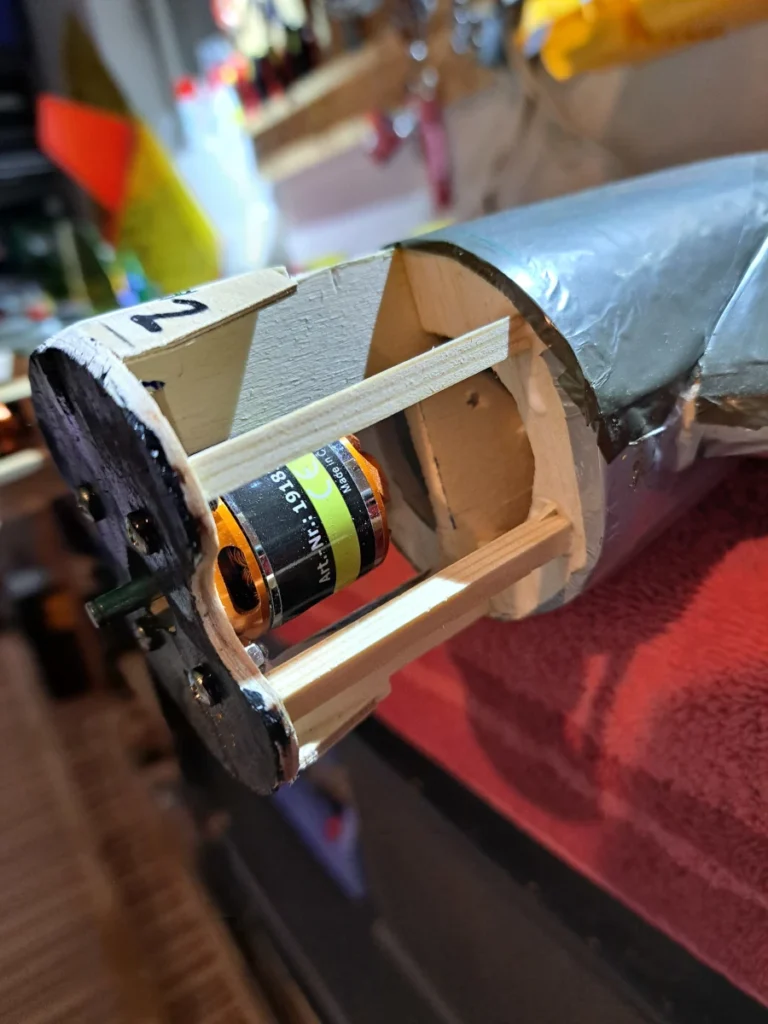

Dann werden linke und rechte Fläche gebaut mit den Motorhalterungen

(3 pro Flächenteil)

und Landeklappen

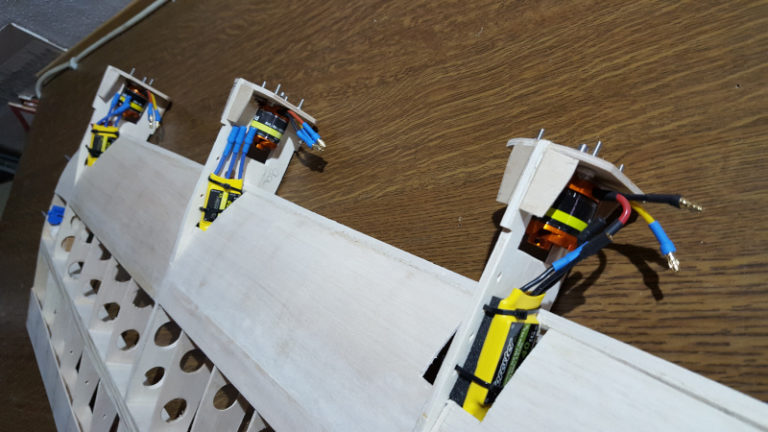

Bevor die D-Box komplett beplankt wird, müssen die Kabel für die Motoren und Regler verlegt werden

Vorerst sind die Landeklappen mit provisorischen Achsen gesichert.

Zur Flächenbefestigung sieht der Bauplan am Rumpf GUMMI’s vor!!! Und das bei 6 Motoren und 4 Servos mit Verkabelung!

Bei aller Liebe zu Oldtimern – ich kann mir nicht vorstellen, dass das gut geht.

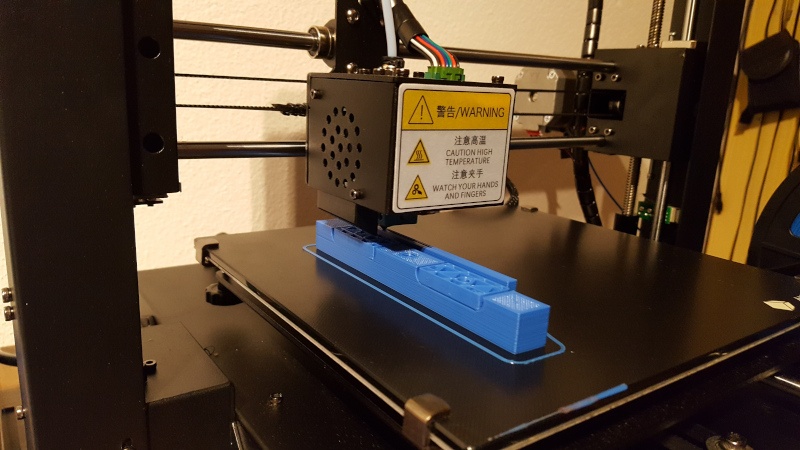

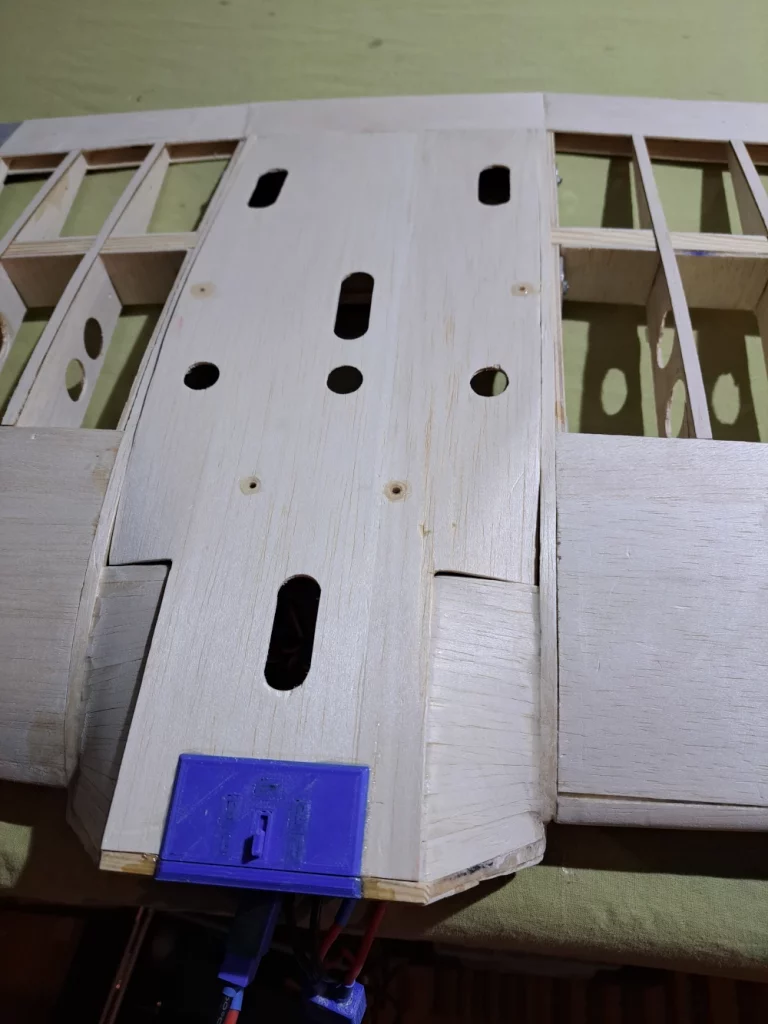

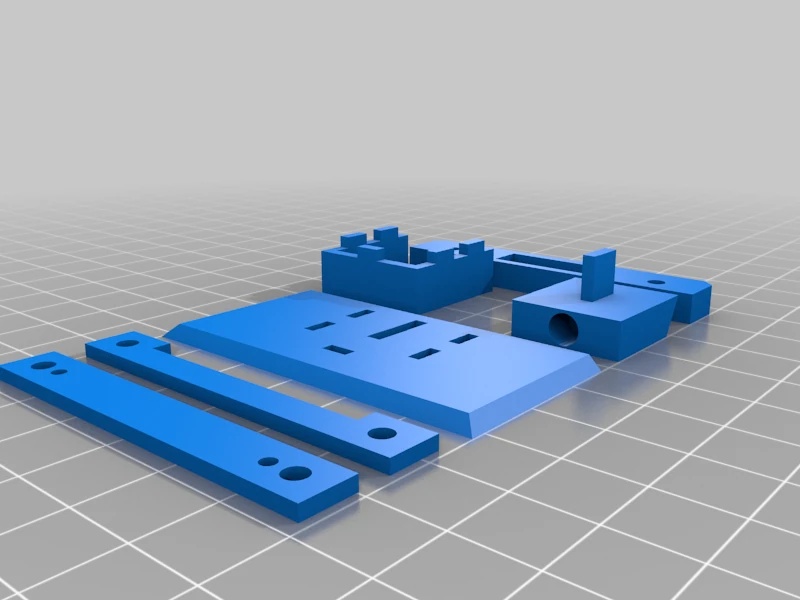

Deshalb habe ich eine Verschraubung an drei Punkten (vorne 2 und 1 hinten an der Fläche) konstruiert und mit dem 3D-Drucker gedruckt.

Hier die vorderen Halterungen.

Sie werden zwischen 2 Rumpfspanten eingeharzt und verschraubt.

Und hier eines der beiden Gegenstücke im Flächenmittelteil

Hinteres Befestigungsteil unten entsteht im Drucker…

… und ist hier an seinem Platz eingeharzt.

Relativ schnell sind die beiden „Ohren“ mit den Querrudern fertiggestellt.

Weder im Plan, noch in der Beschreibung finden sich Angaben über Klappen und Ruder.

Ebenfalls mit Solid Works konstruiert und als Druckteil hergestellt sind die beiden Flächensicherungen.

In den Flächenaußenteilen ist jeweils eine Schraube befestigt, deren Kopf im Mittelteil durch diese Vorrichtung gesichert wird.

Die Steckung besteht aus 2 Stahlrohren 6mm.

In das Flächenmittelstück wird der Kabelbaum eingearbeitet.

Wegen der Kabellänge Batterie zum Regler habe ich mich an die Betriebsanleitung gehalten und all 15 – 20 cm ein ElKo eingelötet.

Für die Akkus wird ein Platz gesucht.

Ursprünglich war geplant, ein Modellfahrzeug in den Rumpf hineinfahren zu lassen. Diese Option muss leider den Akkus Platz machen.

Zudem sollen die Akkus leicht zu wechseln sein.

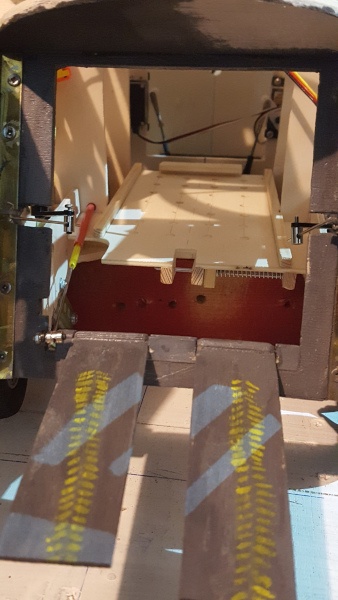

Meine Lösung: Akkurutsche im vorderen Rumpfteil, wechselbar über die Bug Tore.

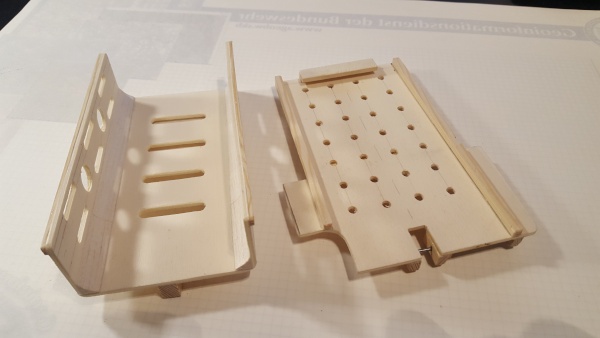

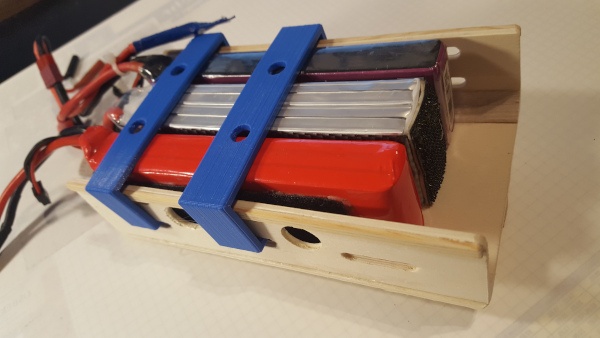

Hier die Halterung, die möglichst weit am Rumpfboden verklebt wird und die dazugehörige Akkurutsche. Diese wird am hinteren Ende durch eine Nut und vorne mit einem Stift gehalten.

Wegen der Hublänge des Stiftes konnte ich nicht auf eine fertigen Kabinenhauben-Verschluss zurückgreifen, sondern selbst herstellen.

Am Boden werden die Akkus durch Klettband gehalten. Gleichzeitig werden sie mit einer Klammer in den Akkubehälter gedrückt. Selbstverständlich entstand die Klammer im 3D-Drucker

Und hier die Probe, ob alles so wie geplant funktioniert

... es geht weiter

Nach einer längeren Baupause

Die Arbeit ruhte zwar, aber Berechnungen, Nachforschungen und Überlegungen wurden weiter angestellt. Zentrales Thema ist

So begannen die Arbeiten mit tagelangem Schleifen und Entfernen von entbehrlichen Resten der stabilen Bauweise.

Die Tragflächen waren verkabelt. Es folgt die Zusammenfassung der Kabel in Stecker; pro Seite:

– 1 Stecker für Servos und Regler

– 1 Stecker für die beiden äußeren kleineren Motoren.

Für die beiden inneren größeren Motoren zusammen ein Stecker.

Die Kabel von den Steckern zum Empfänger/zu den LiPos haben noch Überlänge, weil ich noch keinen endgültigen Verlegeplan habe.

Die Stecker sind mit dem 3D-Drucker hergestellt.

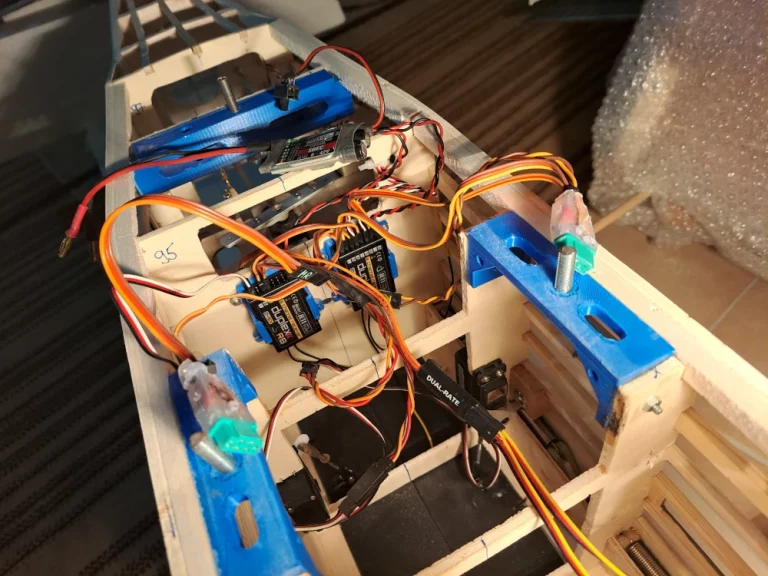

Im Rumpf wird die Empfangsanlage eingebaut. Wegen der vielen Funktionen muss ich alle 14 Kanäle meiner DS-14 nutzen. 2 vorhandene Jeti REX 7 Empfänger baue ich ein und programmiere den Sender und die Empfänger im 2-Wege-HF-Modus.

Die beiden Gegenstücke für die Flächenstecker werden verlötet und vergossen und an die Empfänger angeschlossen.

Großer RC-Test

Es funktionieren alle Servos und alle 6 Motoren!!!

Resümee aus dem Test:

Die Landeklappen benötigen einen Anschlag, um zu verhindern, dass sie zu weit ausfahren und beim Einfahren das Servo das Ruderhorn in den Ruderspalt anstatt in die Normalstellung zurück drückt. Diese Erfahrung kostete mir das erste Servo.

Die Regler der 6 Motoren werden über ein einziges Signalkabel angesteuert. In der Baupause hatte ich mir die Programmierung von „2 Motoren“ (= je drei links, drei rechts zusammengefasst) überlegt, sodass die Querruder durch die Motoren unterstützt werden können. Die Vorgehensweise wird im JetiForum beschrieben. Das wäre im Nachhinein noch zu verwirklichen.

Etwas umständlicher wäre die Umsetzung der Idee, die beiden äußeren kleineren Motoren jeweils nur mit einem Regler zu „befeuern“. Das wäre wieder Gewichtsersparnis, muss ich aber zuerst testen vor allem in Hinsicht auf die Kabellängen.

Der Gewichtsoptimierung geschuldet wird der Bugbereich umgebaut. Die Rampe wird entfernt. Es gab sie beim Original auch nicht und ich hatte im Modell die Schwierigkeit, dass die Rampen eingefahren in das Bugtor passen mussten und deshalb im ausgefahrenen Zustand zu kurz waren und den Boden nicht erreichten.

Beim Original gab es auch keine Rampe.

Die inneren horizontalen Streben der Bugtore werden entfernt, die beiden vertikalen Streben werden noch verkleinert, bleiben aber wegen der Stabilität.

Die Verriegelung ist somit besser zugänglich und somit später leichter zu justieren.

Das Handling der Stecker, den Zugang zu den RC-Komponenten, das Befüllen des Abwurfraums und die Befestigung der Tragflächen am Rumpf möchte ich später ohne „Gefummel“ durchführen können und gestalte den Zugang großzügig.

Die Abdeckung besteht aus einem 2mm Balsabrett, wird hinten eingesteckt, mit 4 Plastikschrauben fixiert und vorne mit einem 3D-Druckteil arretiert.

Den Übergang von den Flächen zum Rumpfmittelteil wollte ich ursprünglich nur mit Folie bebügeln, aber schließlich beplanke ich den Bereich mit Balsa.

Die Motorgondeln werden aus Stabilitätsgünden unten mit Balsa angeformt.

Die Form entsteht aus ca. 5mm breiten Balsaleisten, die mit Sekundenkleber zusammengeklebt werden.

Hier sind die beiden Zustände „vorher“ und „nachher“ bei den Unterseiten der Motorgondeln zu sehen.

Die Unterseite der D-Box des Flächenmittelteils beplanke ich aus Gewichtsgründen nur im Bereich der Motorgondeln. Der Rest bleibt frei.

Das hat den weiteren Vorteil, dass ich später noch leichter an die Verkabelung herankomme und dort Änderungen oder Fehlerbeseitigungen durchführen kann .

Die Oberseite der Motorgondeln erstelle ich aus Gewichtsgründen mit PET

Diese werden mit Montagekleber am Balsaring festgeklebt (in der Trocknungszeit mit einem Gummiring angepresst). Ich verspreche mir dadurch eine „flexiblere“ Verklebung, als mit Sekundenkleber oder Epoxid Harz.

Die Herstellung der Motorgondeln und -abdeckungen ist relativ einfach.

Ich erstelle eine Urform aus Holz. Für die Gondeln benötige ich die längliche Form, aus der zwei Motorgondeln entstehen. Für die Motorabdeckungen benötige ich die kurze zylindrische Urform.

Die Formen werden in eine PET-Flasche gesteckt, mit dem Heißluftföhn so lange bearbeitet, bis das Material sich eng an die Urformen gelegt hat. Dann schneide ich mit dem Dremel die Formen heraus.

Bei den Motorabdeckungen trenne ich die Form längs bis ca. 2 cm vor dem vorderen Rand auf. Dann lassen sie sich leichter trennen und anschließend auch leichter am Motorträger anpassen.

Und so sieht es aus nach dem Zusammenbau.

Die Gondeln werden zunächst mit Tesafilm, später dann mit Folie fixiert.

Die Motorabdeckungen werden lackiert und mit kleinen Schrauben am Motorspant befestigt.

Der Spalt zwischen Abdeckung und Gondel ist beabsichtigt.

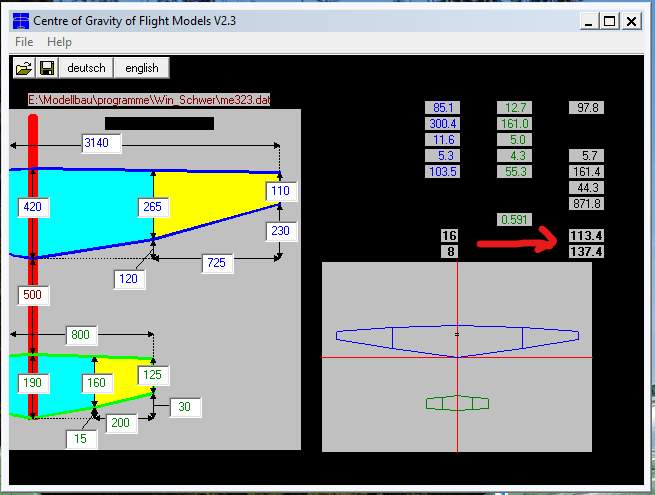

Dritter Abschnitt: Einrichten des Schwerpunkts

Flächenmittelteil und die Außenteile werden an den Übergängen verschliffen.

Ich baue meine Gigant nun für die Einrichtung des korrekten Schwerpunktes zusammen.

Für die Berechnungsprogramme sammle ich nun die Maße vom Modell und aus dem Plan.

Gewicht Rumpf*: 2,5 kg

Gewicht Tragfläche**: 2,6 kg

‚* =inkl. RC, Lipo-Halterung und Deckel

** = mit Motoren, Reglern, RC, Verkabelung und Motorverkleidung

Für die Berechnungsprogramme nehme ich ein Gewicht von 6,5 kg.

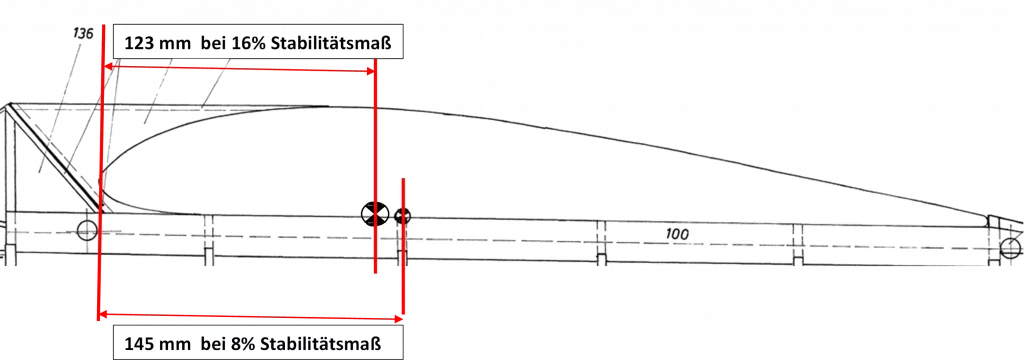

... und hier die Berechnungsergebnisse:

WinLaengs V. 3.2.

WinSchwer

Schwerpunkt 522

Schwerpunkt nach Bauplan

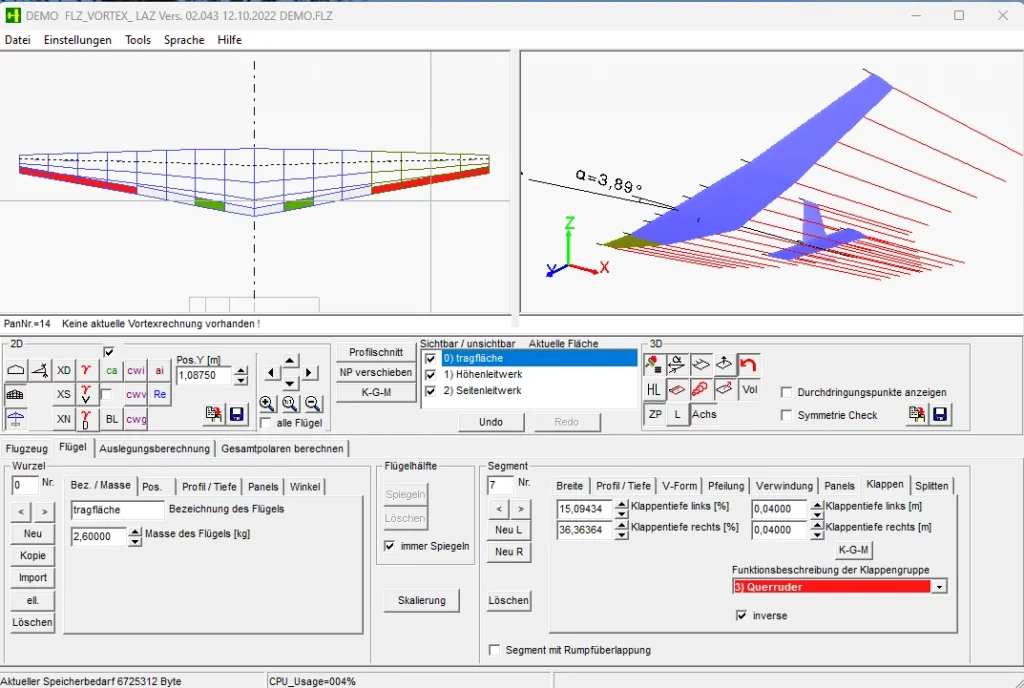

Schwerpunkt nach FLZ Vortex

Zusammenfassung

ermittelte Werte mit ca. 16% Stabilitätsmaß

WinLängs: 11,5 cm

WinSchwer: 11,5 cm

Schwerpunkt 522: 11 cm

Plan: 12,3 cm

VLZ Vortex: 12,5 cm

Einstellung des Modells nach den Werten

Für mein Modell bedeutet dies einen Umbau. Die LiPos müssen ca 8 cm weiter vorne platziert werden.

Die Verstrebungen der Bugtore werden ausgeschnitten und die Arretierung der LiPo Halterung muss von unten zugänglich gemacht werden. Damit verschaffe ich mir zusätzlich einen kleinen Spielraum für die Korrektur des Schwerpunkts.

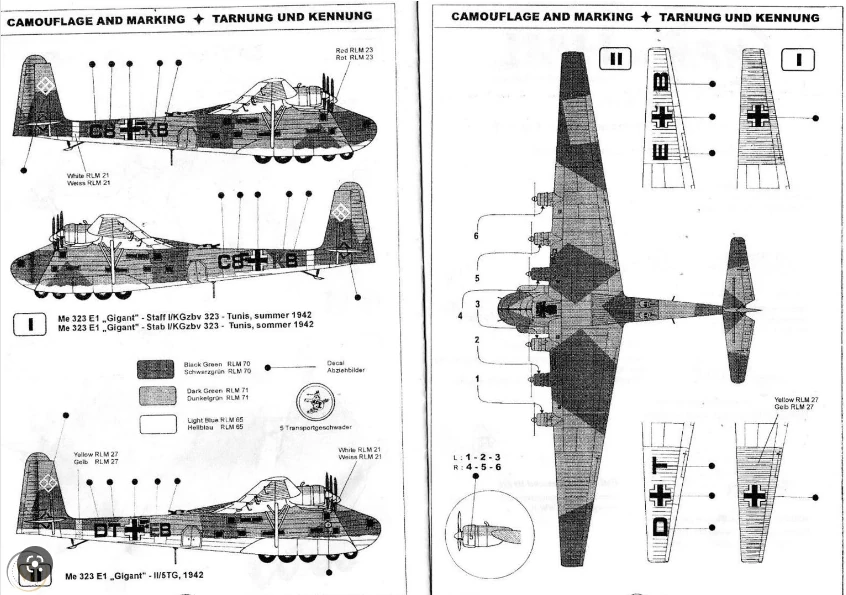

Vierter Abschnitt: Bespannung mit Bügelfolie

Die Gigant wird unten mit grauer Folie und oben gemäß folgendem Tarnmuster mit Bügelfolie bespannt.

Die Enden der Tragflächen und des Höhenleitwerks erhalten unten einen gelben Abschnitt.

Nach dem Bespannen des Leitwerks können die Anlenkungen und die Leitwerksstreben montiert werden.

Als nächstes werden die Unterseiten der Motorgondeln bespannt. Gar nicht so einfach – nach allen Seiten konvex.

Mit Schablonen werden die einzelnen Segmente ausgemessen und angepasst.

So können die Aussparungen für Servoarme, Ruderscharniere usw. genau fixiert werden. Das spart Verschnitte bei der Folie.

Die Unterseite ist bespannt.

Das Modell bietet einige Problemzonen beim Bespannen, z.B. Bugbereich und Motorgondeln.

Hier werde ich mir überlegen, mit Papier und Spannlack zu arbeiten. Wenn sie tatsächlich fliegen sollte, wird dies die nächste Winterarbeit.

Aber die Motorgondeln machen Schwierigkeiten. Pet und Bügelhitze vertragen sich nicht.

Die richtige Entscheidung wäre gewesen: Lackieren.

Wenn das Modell fliegt, werde ich mir die Mühe machen, das zu ändern.

Nicht nur beim Folieren, auch beim ersten Motortest gibt es Schwierigkeiten. Fast alle Motoren kamen beim Vollgastest in Schwingung und ich musste sie sofort ausschalten. Der Grund war klar: Befestigung der Motorträger in nur einer Ebene. Für mich ein weiterer Beweis, dass der Bauplan, so wie veröffentlicht, nie Grundlage eines fliegenden Modells war.

Also alle Motorabdeckungen wieder abschrauben und nachrüsten.

Sie wäre jetzt fertig…