Curare 60

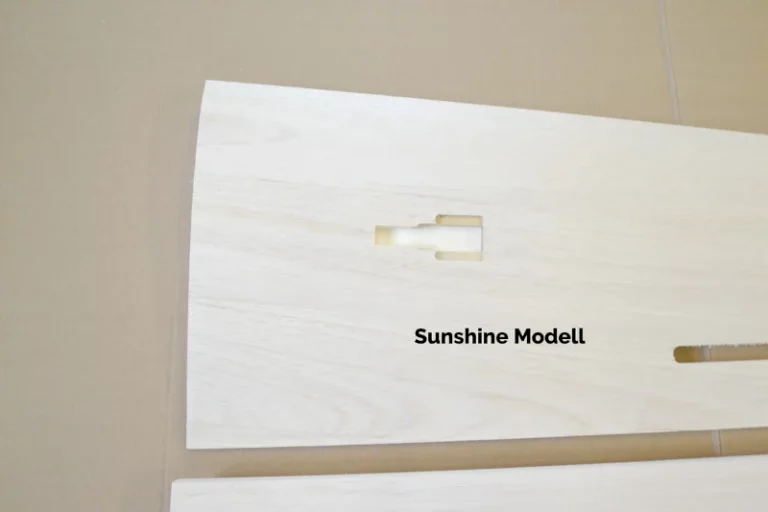

RC-1 Modell von Sunshine Modellbau

RC-1 Modelle haben einen besonderen Reiz. Ihre Formgebung ist zeitlos. Sie weisen klare Linien auf. Die Größe ist kofferraumfreundlich und die technische Ausstattung bleibt in einem vernünftigen finanziellen Rahmen. Sie sind relativ leicht selbst zu bauen.

Meine erste Curare 60 verabschiedete sich in einer Flugfigur mit einem Tragflächenbruch. Da fast alle „innereine“ noch verwendbar waren, wollte ich das Modell wieder bauen.

Zum runden Geburtstag schenkte mir meine Frau den Bausatz Curare von Sunshine Modellbau. Vielen Dank mein Schatz!

Das ist der Bausatz, um den es im folgenden Baubericht geht. Er enthält alle wesentlichen Teile in guter Qualität. Eine Baubeschreibung gibt es nicht. Es liegt ein 2-seitiger DIN A4-Plan bei.

Nun verstehe ich auch den Hinweis, dass der Bausatz für „Modellbauer“ gedacht ist. Aber genau das wollte ich ja.

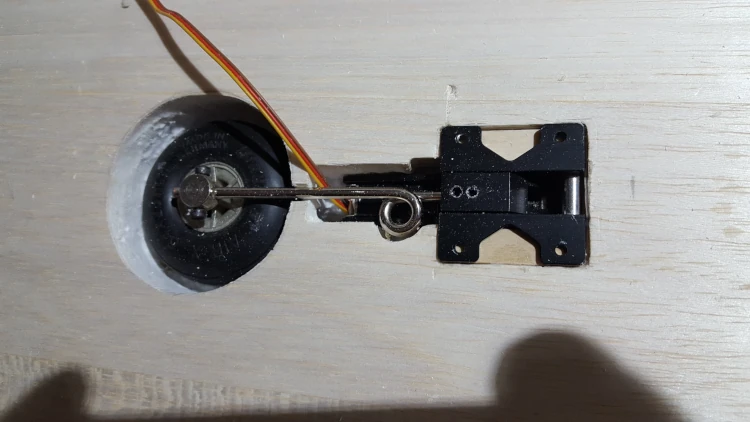

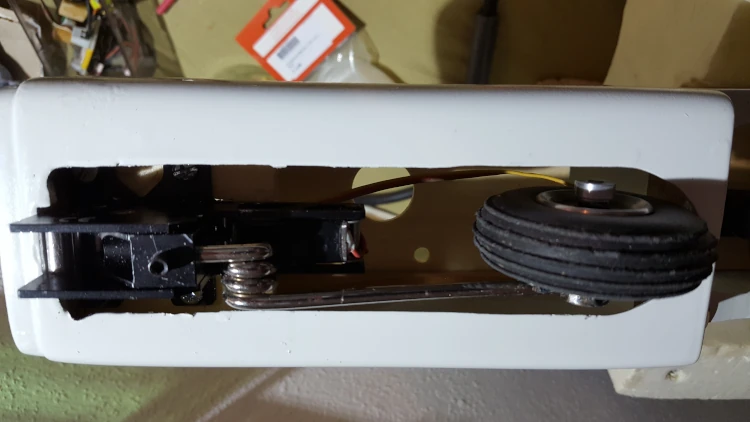

Den Bausatz gibt es für starre Fahrwerke und mit Flächen, die für Einziehfahrwerke vorbereitet sind. Ich baue ein Einziehfahrwerk ein.

Bau der Tragfläche

Der Ausschnitt für das Einziehfahrwerk in den Flächen ist vorbereitet, muss aber an die vorhandenen Stücke angepasst werden.

Auch die Radausschnitte müssen selbst herausgearbeitet werden.

Mit der Länge der Fahrwerksbeine brauchte ich nicht mehr zu experimentieren. Ich übernahm einfach die Länge der Fahrwerksbeine meiner ersten Curare 60. Dort war das Längenverhältnis des Bug- und der Flächenfahrwerke optimiert für eine entsprechende Propellergröße.

Zum Anpressen der Verkastung des Radausschnittes passte zufällig der Kronenbohrer für Steckdosen.

Der Platz für die Flächenservos ist mit einer 2 cm großen Ausbohrung vorgegeben. An diesem Punkt endet der Kabeltunnel.

Als Querruderservo entschied ich mich für das Savöx SC-1201MG aus meiner Servokiste, das aufrecht in einer Halterung eingebaut wird. Die Halterung entstand im 3D-Drucker und wird erst nach dem Finish mit Folie eingeklebt.

Der Kabeltunnel war in beiden Flächenhälften auf eine Länge von ca. 5 cm mit Harz verstopft. Da half alles nichts. Ich musste die Fläche aufschneiden und den Tunnel freilegen. Weil man nach dem Zusammenkleben der Tragflächenhälften das Servokabel nicht mehr mit einem Draht durch den Tunnel ziehen kann, habe ich einen Hilfsfaden eingezogen.

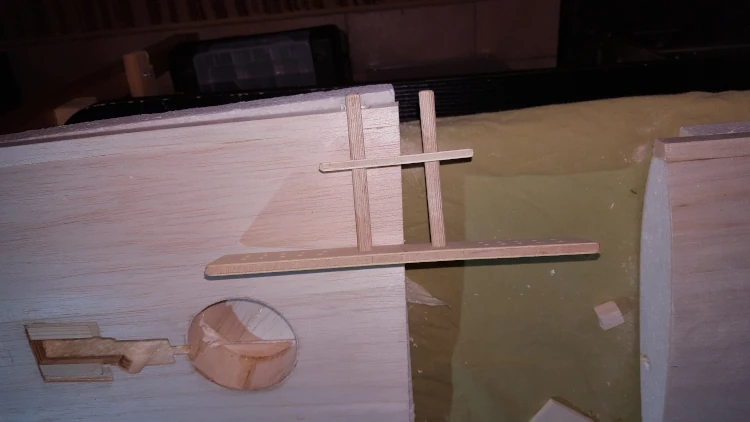

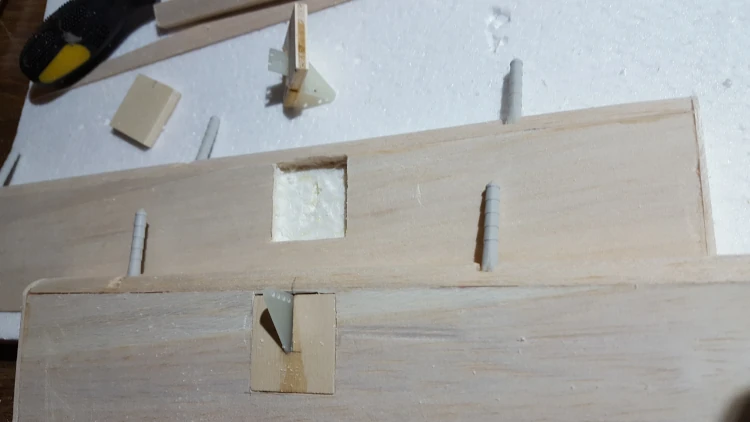

Als vordere Flächenbefestigung am Rumpf ist ein 8mm Holzdübel vorgesehen.

Ich halte diese Lösung nicht für gut, weil dieser Dübel genau in der Klebestelle liegt. Somit kann der Dübel bei entsprechenden Kräften an den Flächen mithelfen, die Klebestelle aufzuhebeln.

Ich habe mir dazu eine Konstruktion mit 2 Dübeln ausgedacht, die gleichzeitig wie eine Art Steckung eine Verstärkung der Klebenaht ist.

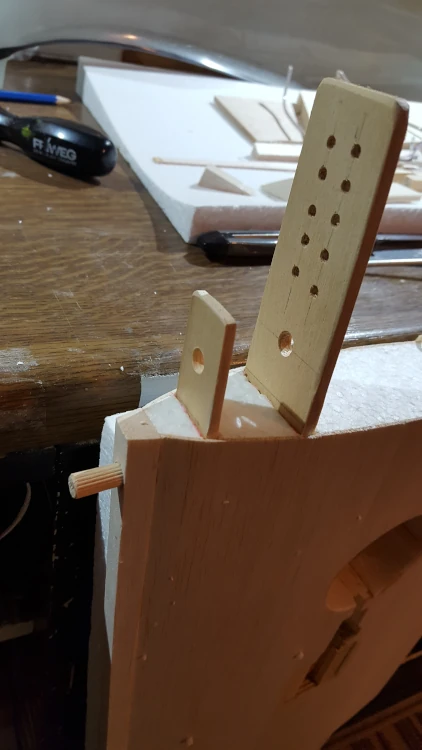

Die Querruder werden mit je 3 Stiften anscharniert.

Die Ruderhörner der Querruder werden zuerst in Sperrholzplättchen eingeklebt. Das Ruderhorn wird mit dem Sperrholzplättchen in das Ruder ein geharzt.

Die Nasenleiste wird mit 10 Minuten Epoxy aufgeleimt.

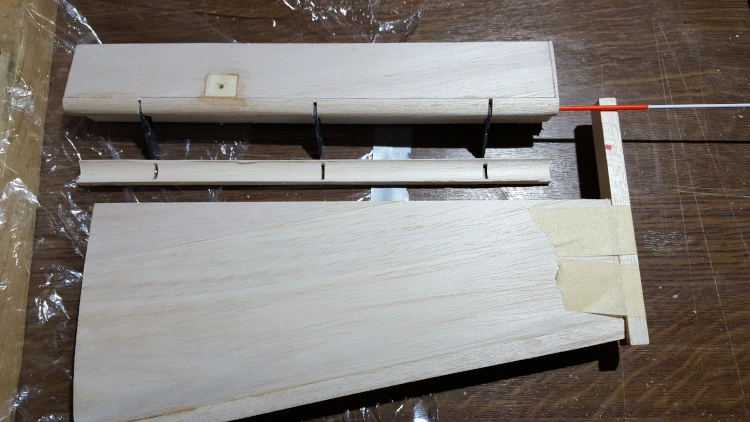

Die Tragflächenhälften sind fertig zum Zusammenfügen. Anstatt die Flächenenden zu unterlegen, habe ich dazu in der Mitte unterlegt und die Tragflächenabschlüsse noch nicht bearbeitet, um eine stabile Auflage zu gewährleisten.

Laut Bauplan hat die Fläche eine V-Form von 1°.

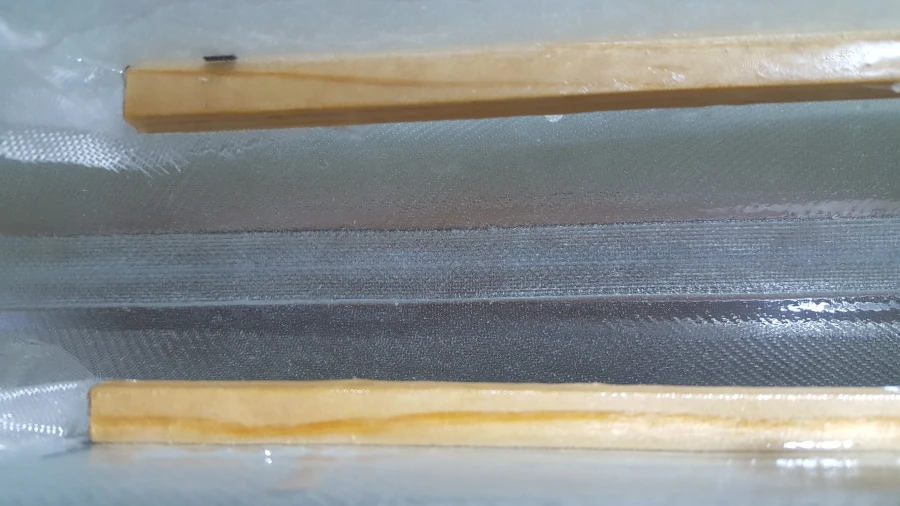

Die Flächenhälften sind zusammen geharzt und oben und unten mit Glasfasermatten verstärkt.

Nach dem Verschleifen folgt das Aufbringen der Folien. Das Folienmaterial stammt von HobbyKing und von Oracover.

Servos und Einziehfahrwerk nehmen ihre Plätze ein.

Das Einstellen der Querruderservos erfolgt später.

Die Kabelanschlüsse sind verlötet einschließlich des Gegenstücks für die Querruderservos zum Empfänger.

Die Tragfläche meiner Curare 60 ist fertig!

Bau des Höhenleitwerks

Zuerst werden die Ruder ausgeschnitten

Mit Bandsäge und Anschlag wird das eine saubere Sache.

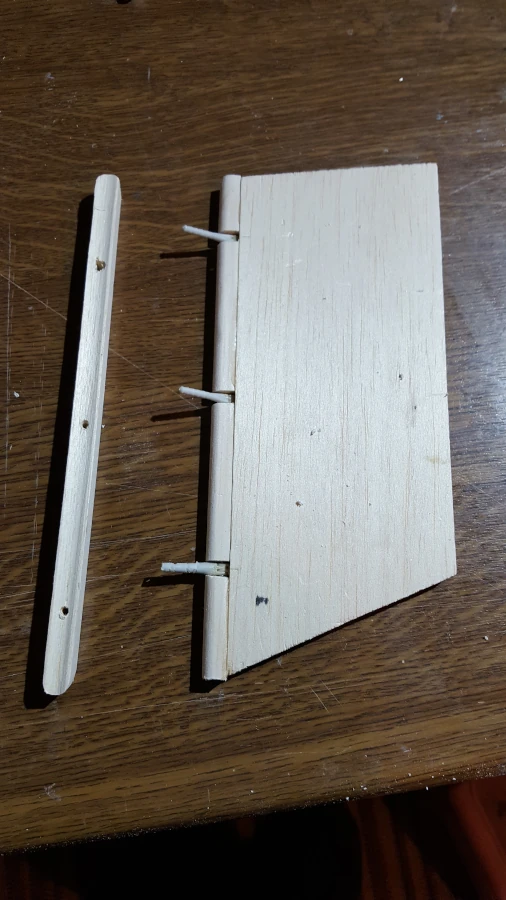

Die Ruder sollen mit einem in einer Bowdenzughülle geführten Drahtscharnier mit der Dämpfungsfläche verbunden werden.

Die Führung der Drahtachse (Bowdenzughülle) wird in eine Einfräsung in der Verkastung des Ruders ein geharzt.

Diese Führung wird durch den Randbogen des Höhenleitwerks hindurchgeführt, um später die Drahtachse von außen einschieben zu können.

Die Ruderscharniere entstanden aus drei Ruderhebeln

Die Ruderscharniere werden im Leitwerk eingeharzt. Das Ruder dreht sich um eine Drahtachse, die im Ruder in die Scharniere eingefädelt wird.

Bevor das Leitwerk zusammengeklebt wird, werden noch die Servokästen in die Dämpfungsfläche eingelassen und verharzt. Auch diese Servokästen entstanden im 3D-Drucker. Als Höhenruder Servos sind Savöx SH-0256 vorgesehen.

Tragflächen- und Leitwerksbefestigung am Rumpf

Nach dem Einharzen der Bolzenhalterung (vorne),

der Einschlagmuttern (hinten) und

dem groben Verschleifen der Flächen wegen der Profilanpassung wird die Tragfläche am Rumpf befestigt.

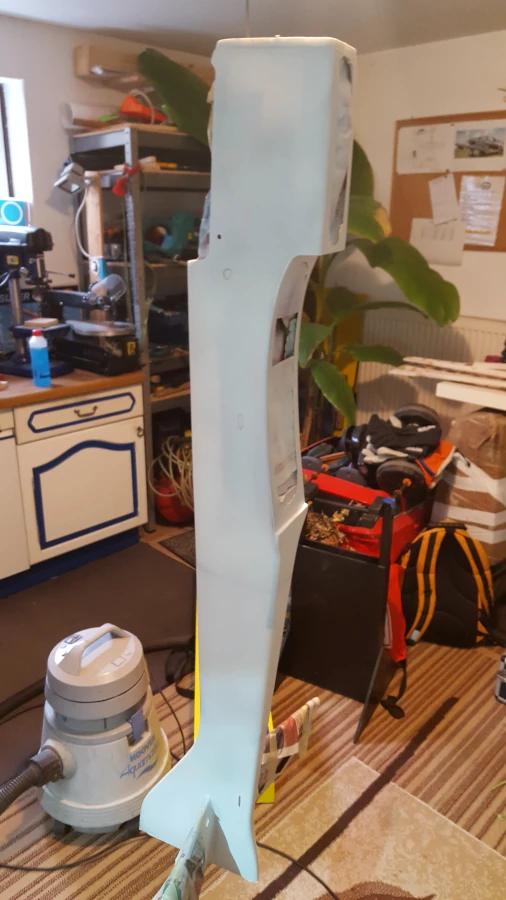

Anschließend wird der Ausschnitt für das Höhenleitwerk sorgfältig ausgeschnitten und das Höhenleitwerk eingeschoben.

Vor dem Einharzen werden Geometrie

und EWD (ca. 1°) überprüft.

Das Höhenleitwerk ist einlaminiert, noch nicht verschliffen

Das Seitenleitwerk ist unverschliffen vorbereitet und zum Verkleben eingepasst, damit die Platzierung der Ruderhörner und die Öffnungen für die Seilzüge festgelegt werden kann. Verklebt wird es erst, wenn die Verkabelung für die Höhenruderservos verlegt ist.

Das Seitenleitwerk läuft wie alle Ruder in einer Hohlkehle und wird mit Stiften arretiert.

Ausbau des Rumpfs

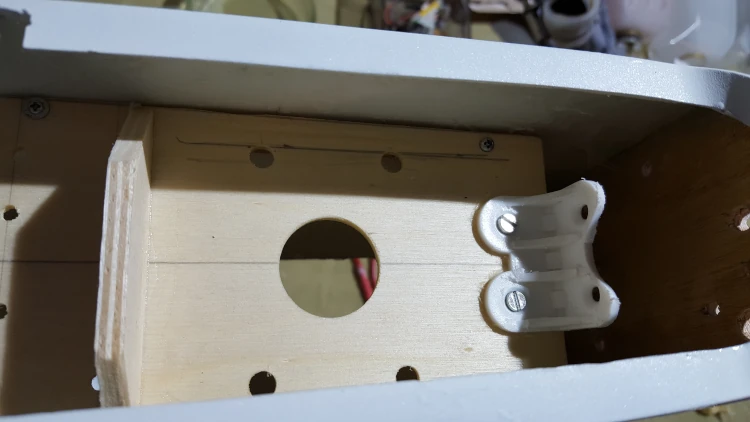

Im Rumpf werden 2 Spanten aus Balsaholz eingesetzt, um ihn zu versteifen.

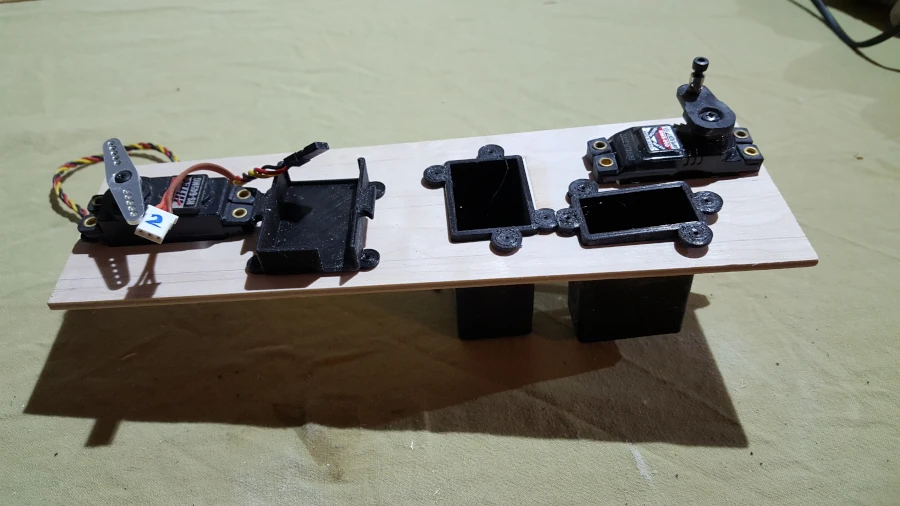

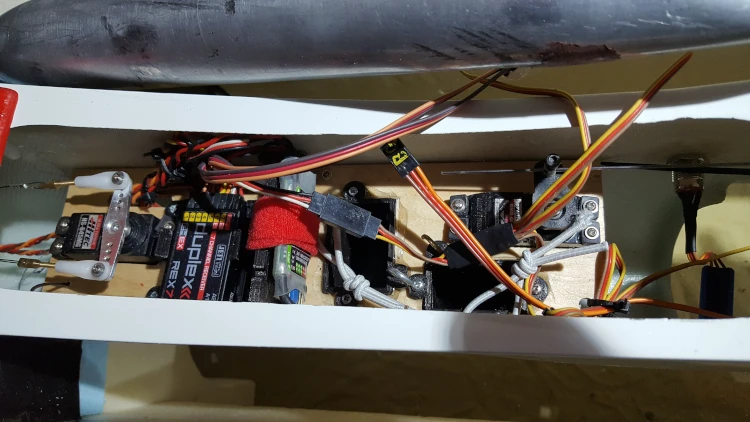

Das Servobrett wird eingepasst und mit den erforderlichen Ausschnitten versehen. Die Akkus (2S für die Glühung und 3S für die Empfänger Stromversorgung) werden senkrecht in Batteriebechern eingesetzt, die im 3D-Drucker entstanden sind. Sie werden später eingeklebt und mit Ösenschrauben verschraubt, in die Gummis zur Sicherung der LiPos eingefädelt werden.

Auch die Halterung für den Empfänger (Jeti REX 7) ist aus dem 3D-Drucker.

Das Servobrett wird vor dem Einbau lackiert.

Das Servobrett wird auf die einlaminierten Holzleisten geschraubt, um es evtl. austauschen zu können.

Mit der Tankauflage wird genauso verfahren.

Hier ist die Tankeinlage bereits eingebaut.

Ganz links ist der Platz für die Glühung vorgesehen.

Nachdem alle Ausschnitte für Seilanlenkung Seitenruder, Schalter für die Empfangsanlage und die Glühung, Befestigung Kabinenhaube fertiggestellt sind, wird der Rumpf verschliffen und mit Aceton gereinigt.

Anschließend wird der Rumpf mit Haftgrund behandelt.

Außer dass die Grundierung mit einem Schleifschwamm bearbeitet werden muss, sind keine weiteren Vorarbeiten fürs Lackieren mehr nötig.

Anschließend wird der Rumpf mit 2k Sprühlack lackiert.

Die Ausschnitte in der Motorhaube wurden zuvor mit einer Pappmaschee Form, die am Original erstellt worden war, angepasst, dann auf das Original übertragen und verfeinert.

Nach kurzem Anschleifen und Reinigen erhält auch die Motorhaube einen Haftgrund …

… und wird mit Autolack und abschließend mit Klarlack lackiert.

Das Servobrett ist komplett bestückt und mit dem RC-Komponenten versehen.

Die Höhenruderservos sind abgedeckt. Das Leitwerk ist komplett montiert.

Das Bugfahrwerk wird eingebaut.

Knapp – aber passt!

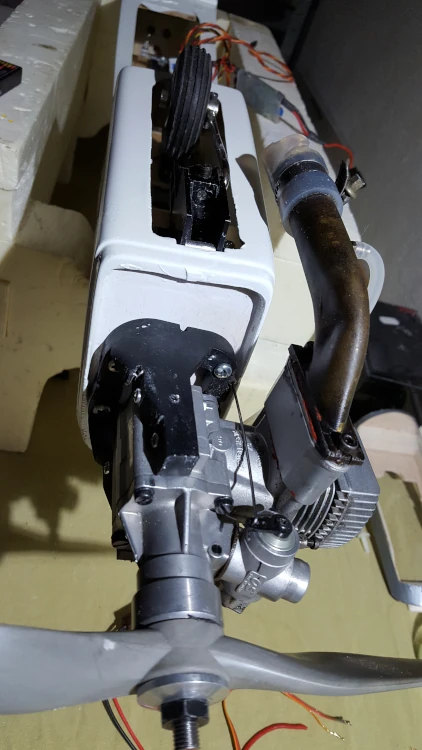

Der Motor (Super Tigre 15 ccm) wird mit dem Rumpf verheiratet.

Die Gasanlenkung ist am Vergaser mit Z-Draht eingehängt. Deshalb muss der Motor mit eingehängter Anlenkung Montiert werden.

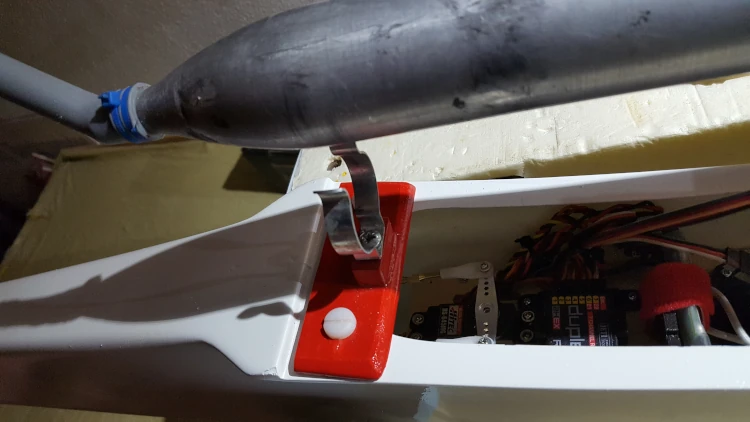

Die Befestigung des Resonanzrohrs wird mit einem kleinen Brettchen bewerkstelligt, auf das die Klemme befestigt ist.

Das Brettchen mit der Klemme wird zusammen mit der Fläche am Rumpf befestigt.

Zum Transport wird das Brettchen direkt auf den Rumpf geschraubt. Somit ist die Pipe auch für den Transport gesichert.

Für das Auswiegen meiner Curare 60 habe ich die nach Anregung aus der FMT selbst gebaute elektronische Schwerpunktwaage benutzt.

Das Ergebnis hat mich überrascht.

Durch Auswiegen mit der klassischen Methode habe ich den Schwerpunkt überprüft: PASST!

Die Abstimmung der RC-Anlage erfolgt nach dem üblichen Prozedere.

Für die Grundeinstellungen der Ruder habe ich die Ruderlehre und die Werte aus der Baubeschreibung der Hanno Prettner Curare 60 von Schweighofer verwendet.

Und so sieht sie flugfertig aus:

Und so fliegt die Curare 60

- Wegen der tief liegenden Flächen braucht sie zum Starten Anlauf

- kräftige Tiefentrimmung und leichte Querrudertrimmung erforderlich

- Wenn beim Abfangen das Höhenruder nicht achtsam gezogen wird, reisst sie ab und kommt ins Trudeln.

- Ein schönes Flugbild erreicht man durch „rundes“ Fliegen.

- Mit dem 15 ccm-Motor hat sie Leistung satt.