Einmal etwas Neues ausprobieren –

das war der Gedanke für die Entscheidung, einen 3D gedruckten Flieger zu bauen.

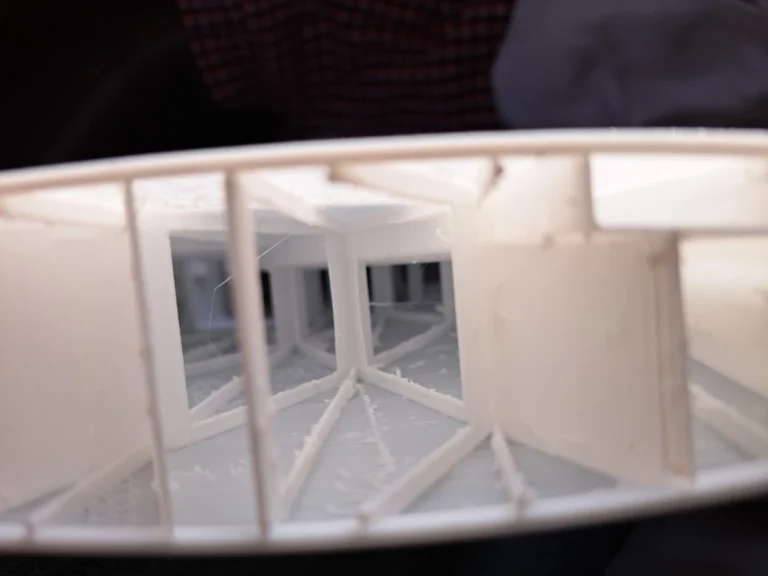

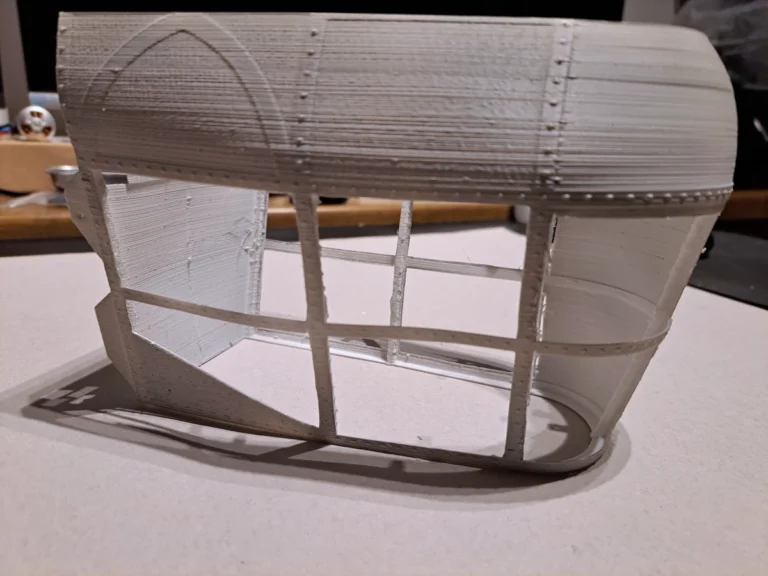

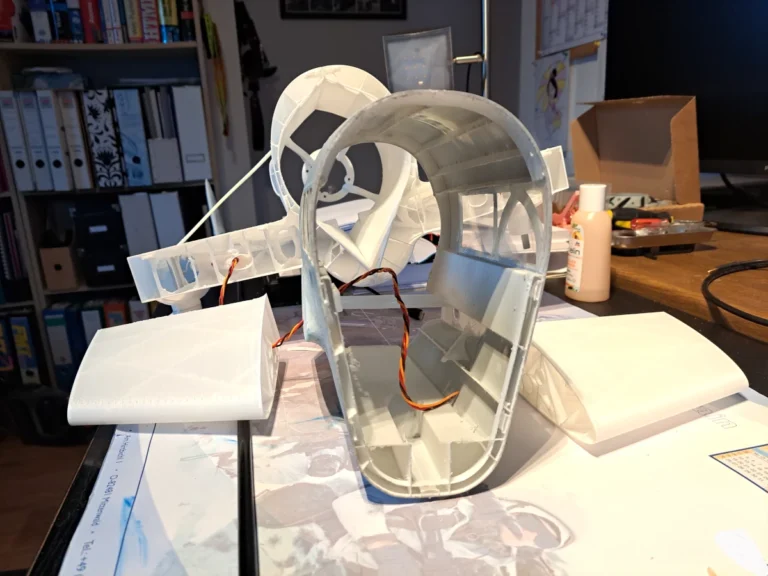

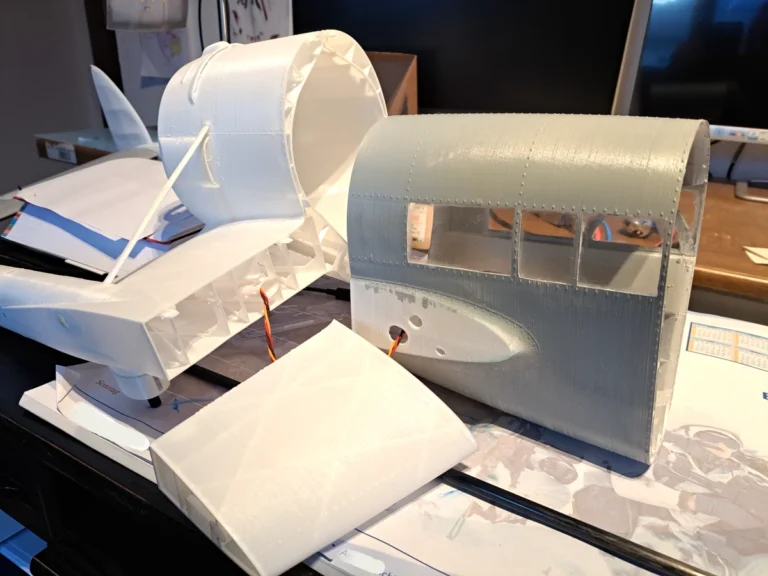

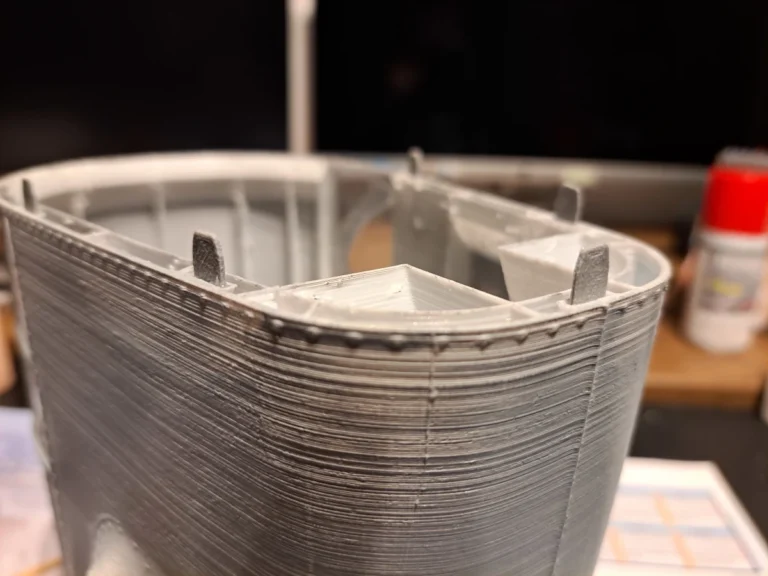

Drucker ist vorhanden, ein anycubic Mega S. Während der Druckphase musste ich doch erkennen, dass das Gerät für diese Aufgabe am Limit war. Man sieht das an der Innenansicht der Flächen (Bild 7).

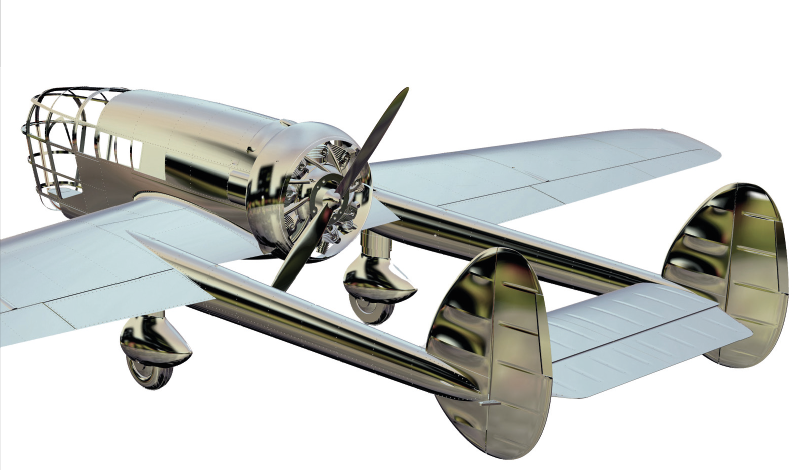

Nach längerem Suchen in den einschlägigen 3D Druckforen entschied ich mich für ein Modell von

Hier sollte es die Abrams P1 Explorer werden, ein Modell, das sich von den anderen des Vereinsflugplatzes unterscheidet. Inzwischen habe ich den PlanePrint Eagle von PlanePrint fliegen sehen. Ein super Flugverhalten und Flugbild! Ich hoffe, meine Abrams fliegt genauso gut.

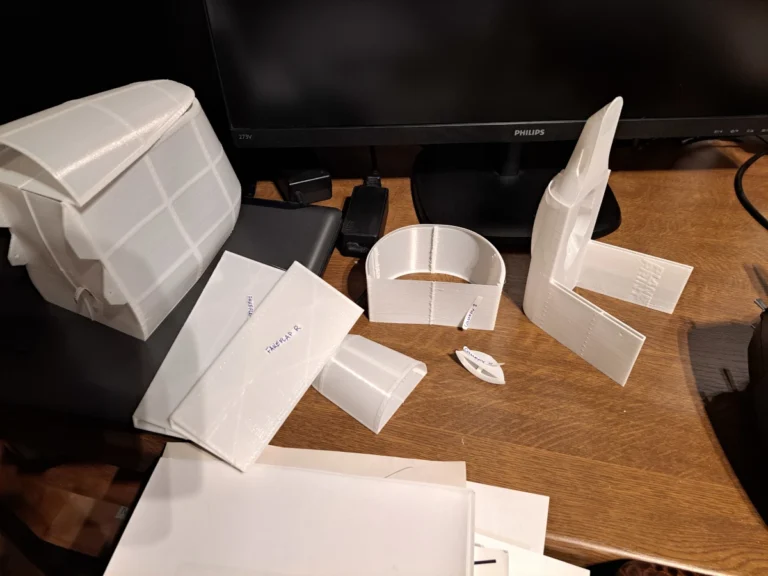

Unmittelbar nach der Bestellung erfolgte die Lieferung als E-Mail Anhang. Die Unterlagen sind perfekt:

- STL-Dateien

- Anweisungen für Testdrucke

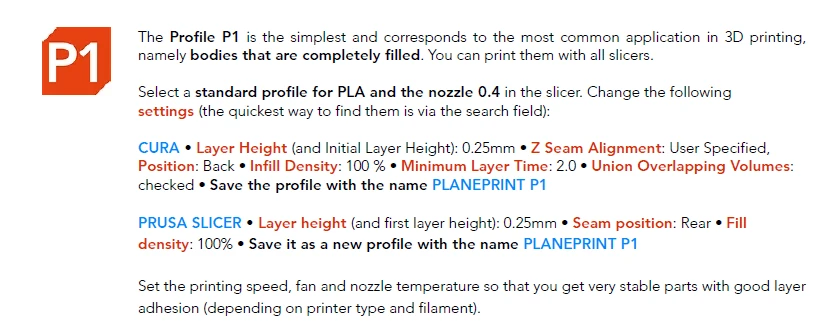

- Profileinstellungen für den Drucker

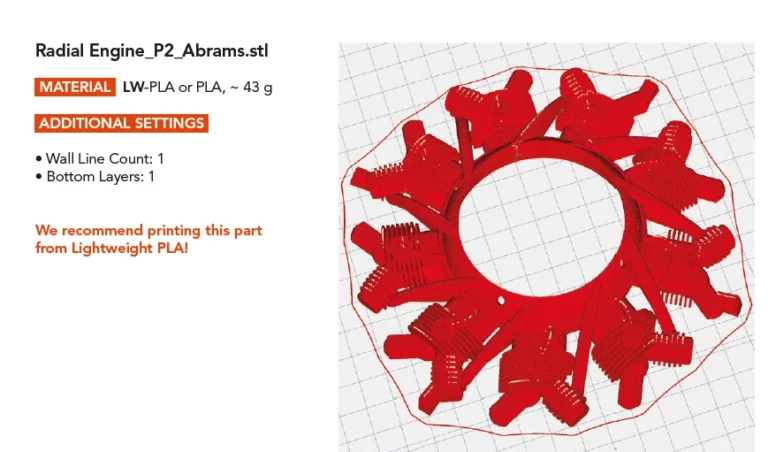

- Druckanweisung für jedes Teil mit Angabe der Profileinstellungen für den Drucker

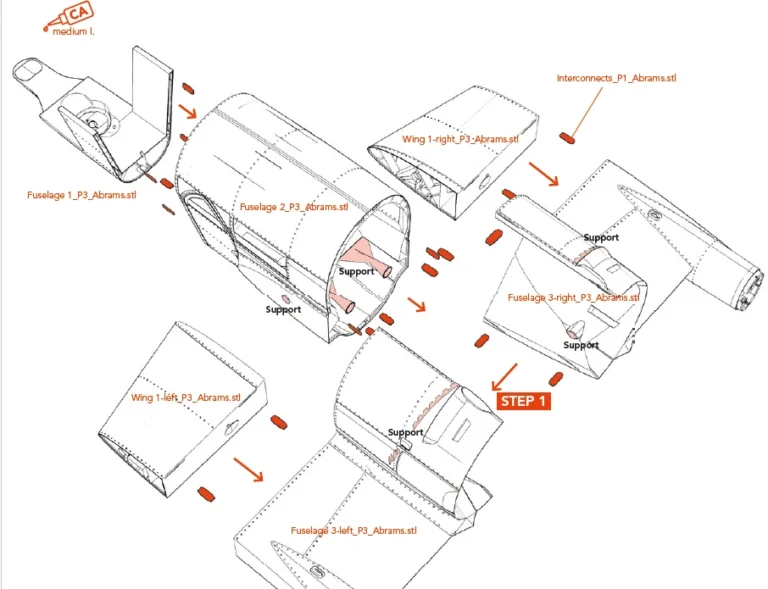

- hervorragend gestaltetes Manual

Der Ausdruck dauerte mit Unterbrechungen ein paar Tage. Lediglich ein Teil musste ein zweites Mal gedruckt werden. Auch die kleinen Druckmaße von 20x20x20 cm meines Druckers sind bei der Aufteilung der Druckteile durch den Konstrukteur berücksichtigt.

Als es an den Zusammenbau ging, konnte ich erkennen, wie durchdacht die Konstruktion ist. Kabelführungen, Vorrichtungen für die Versteifung des Rumpfs, das Zusammensaetzen der Teile – alles super durchdacht und gelöst.

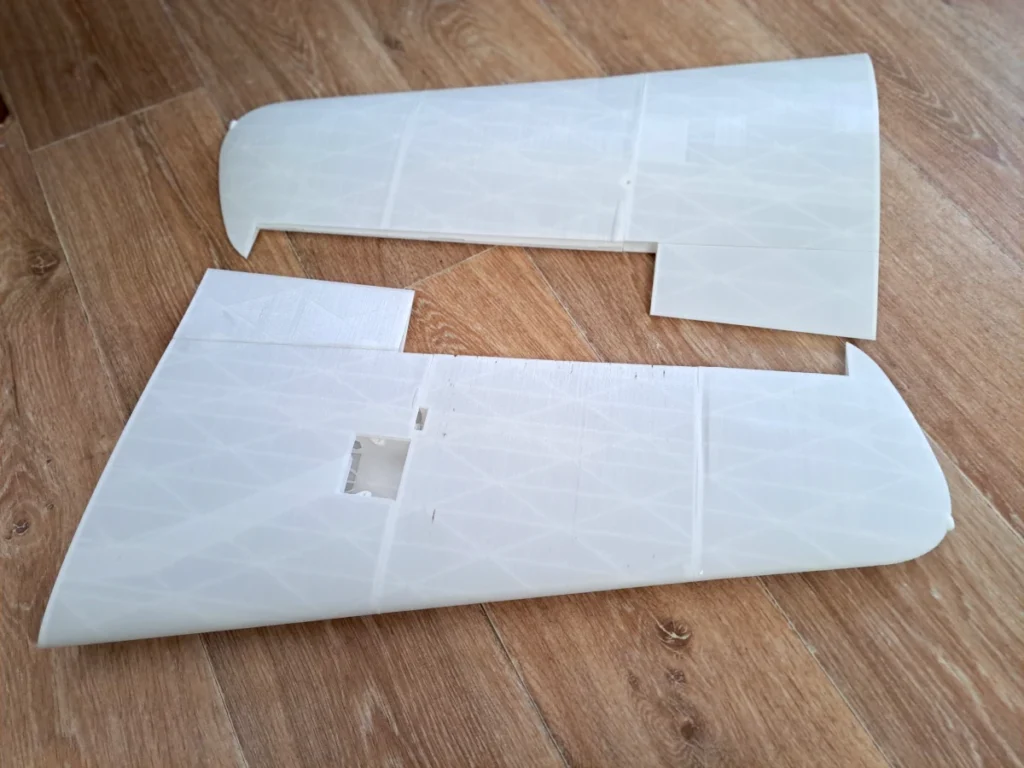

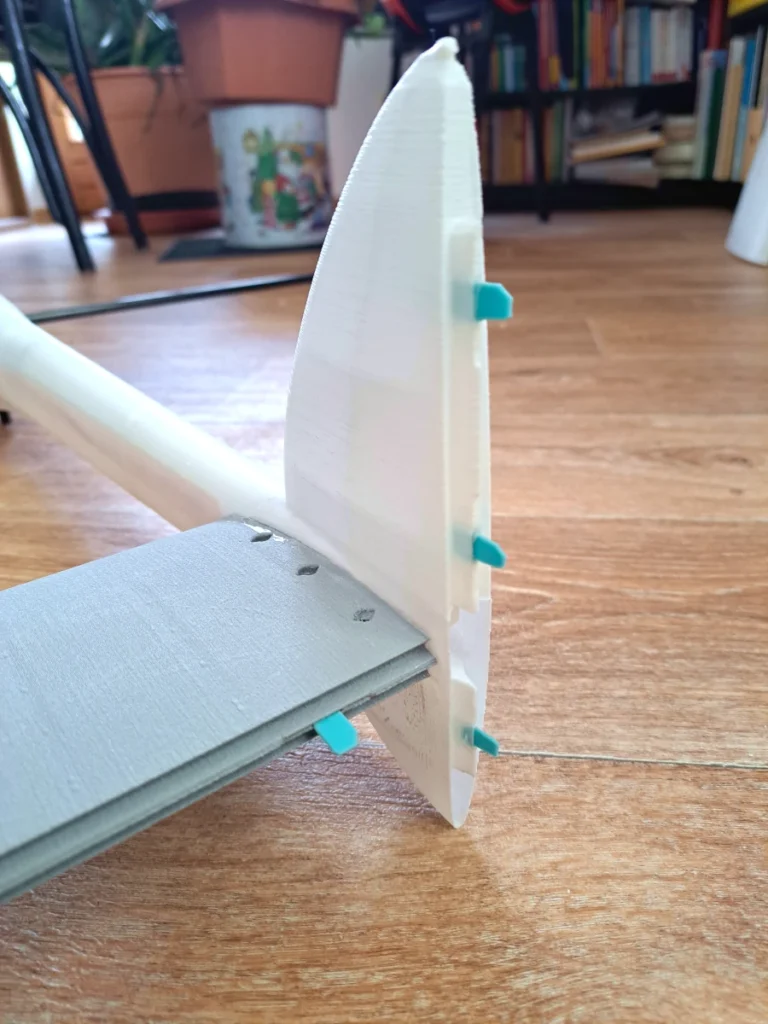

Als nächstes war das Leitwerk mit seinen zwei Auslegern an der Reihe. Vor dem Zusammensetzen muss das Servokabel in einem Kabelschacht durch einen der beiden Leitwerksträger nach vorne geführt werden.

Die Scharniere für Höhen- und Seitenruder werden normalerweise mit TPU gedruckt. Aus technischen Gründen habe ich davon Abstand genommen und folgende Lösung gewählt:

- Meiner Frau aus der Küche eine Silikon-Backform entführt

- Scharniere in der entsprechenden Größe ausgeschnitten

- diese als Scharniere eingeklebt

- fertig

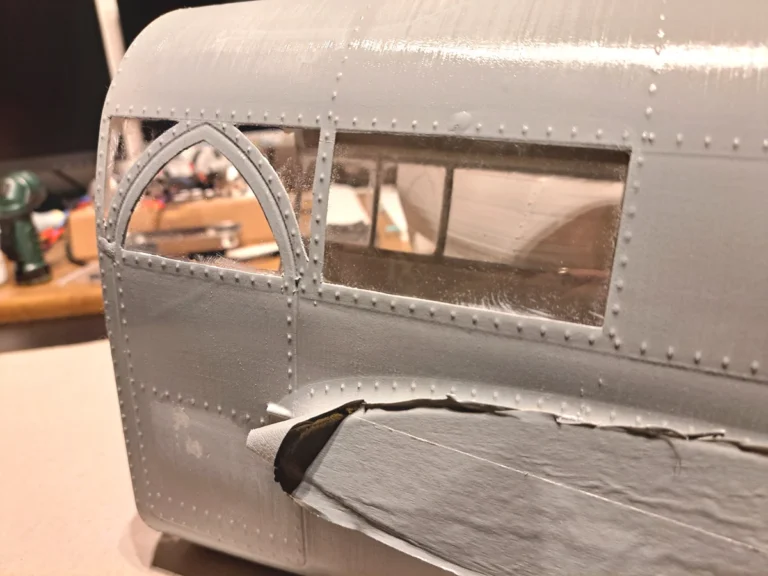

Das Original war das erste Flugzeug, das nur für die Nutzung zum Filmen und Fotographieren gebaut worden ist. Also muss meine Abrams Klarsichtfenster haben. Aus der Haube und dem Teil des Rumpfes, der Fenster enthält, wurden die Segmente ausgeschnitten und mit Pet, bzw. mit Vivac-Platten befüllt.

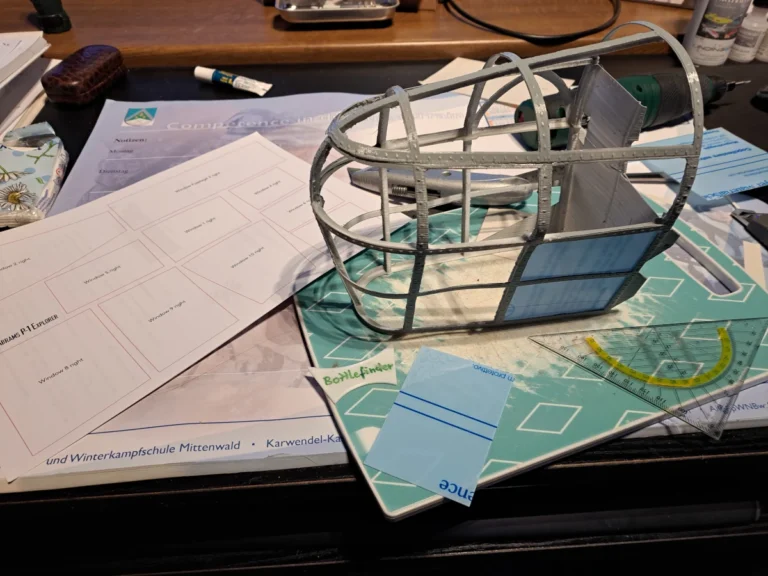

Die dreidimansional gebogenen Fenster habe ich aus Pet-Flaschen hergestellt. Dazu wurde mit den Flugzeugteilen ein „bottlefinder“ ausgedruckt. Den kann man zum Einkaufen mitnehmen und damit eine Pet-Flasche mit den passenden Radien suchen. Vor dem Einkleben der Fenstersegmente habe ich Haube und Rumpfteil lackiert.

Fummelarbeit!

Der Rumpf konnte nun zusammengefügt werden. Geklebt wurde mit mittel- und dünnflüssigem Sekundenkleber. Die Klebestellen sind verstärkt mit kleinen Plättchen, die an bestimmten Stellen beidseitig in gedruckte Laschen geklebt werden (Bild 18).

Zur festigkeit der Klebestellen kann ich derzeit noch keine Feststellung treffen – habe das Modell noch nicht geflogen.

Nach dem Zusammenbau werden die noch nicht lackierten Flächen lackiert mit Spraydosen. Lackieren kann man es eigentlich nicht nennen. Sagen wir mal, das Modell wurde eingefärbt.

Eine Lackierung mit Grund-, Lack- und Deckschicht (Klarlack) ist aus Gewichtsgründen für ein fliegbares Modell nicht machbar.

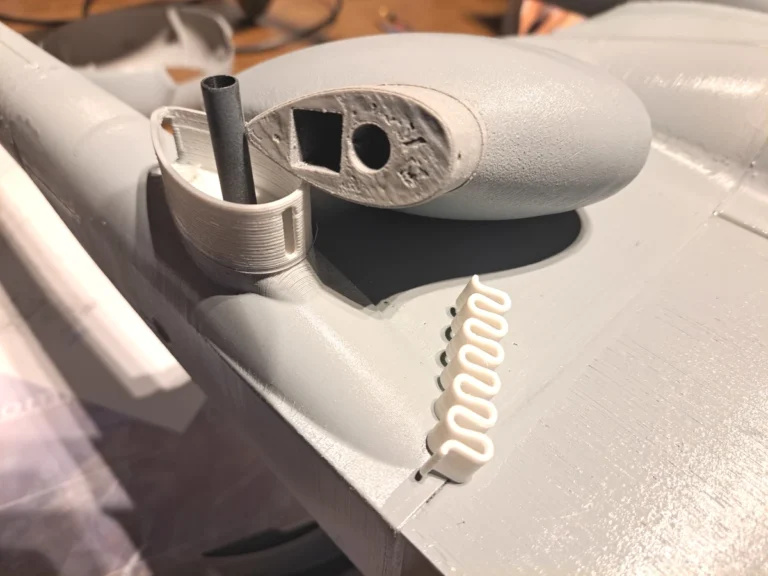

Interessant ist auch die Konstruktion des Fahrwerks. Das Hauptfahrwerk ist mit gedruckten Federn gefedert. die Konstruktion ist genial. Mal sehen, ob sie einer Rasenpiste standhält.

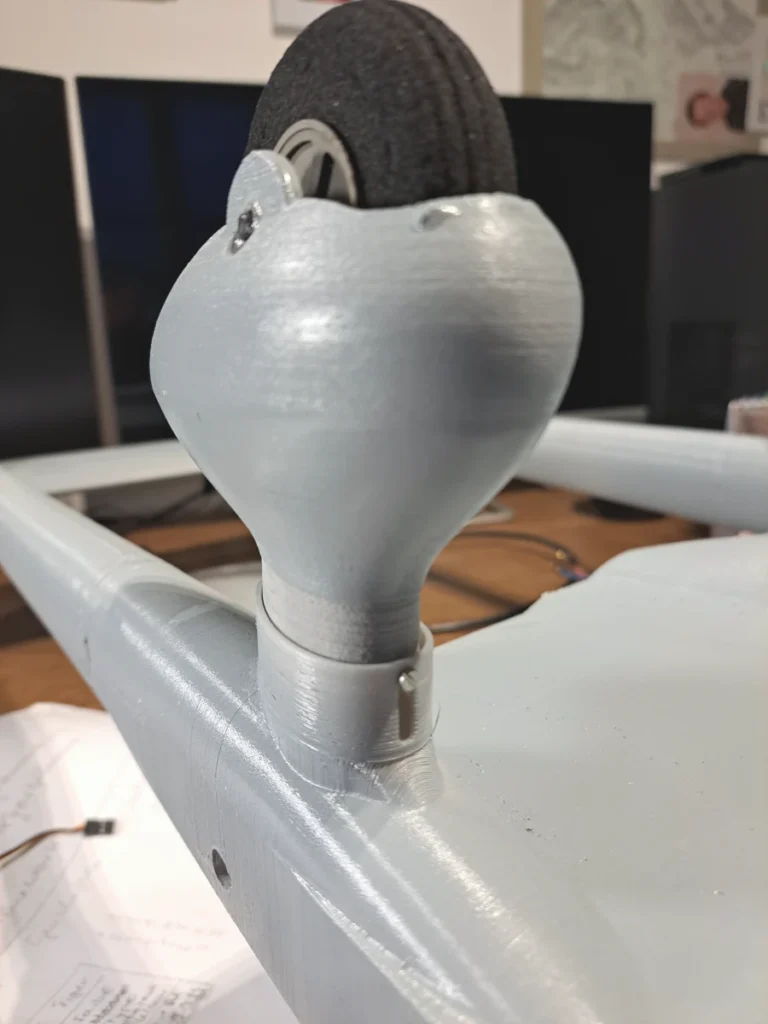

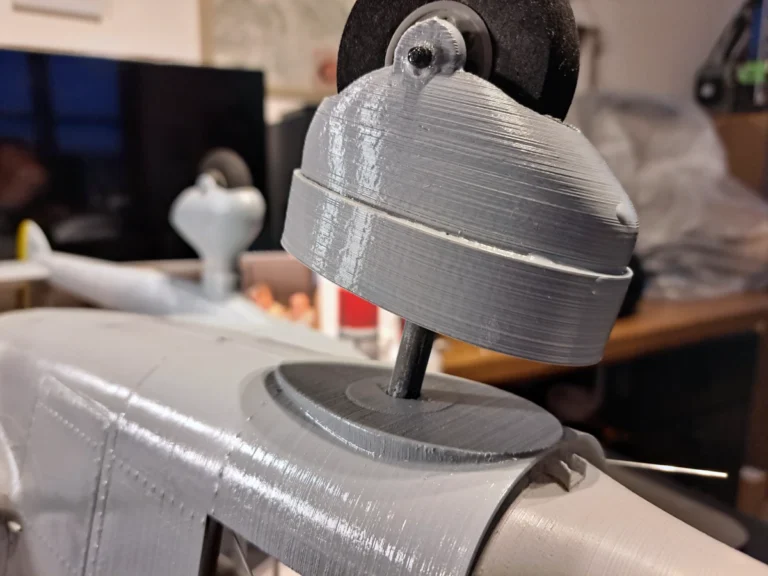

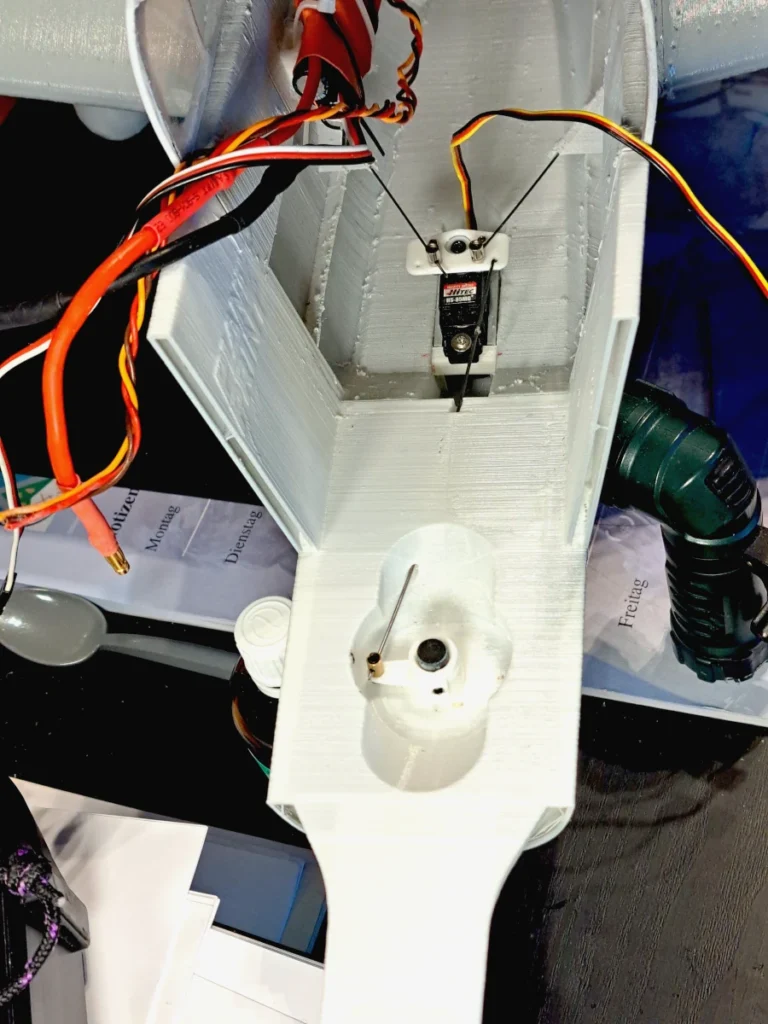

Das Bugfahrwerk ist anlenkbar über das Seitenruderservo. Angelenkt wird es über eine Klemme mit Ruderarm, der gleichzeitig die vertikale Fahrwerksachse am Runmpf hält. Die Anlenkung erfolgt in einer Wanne. So ist für den Akku genügend Platz und wird von dem Mechanismus nicht gestört. Der Anlenkdraht wird „unterirdisch“ zum Anlenkhebel geführt (kleine Öffnung rechts von der Bugradanlenkung).

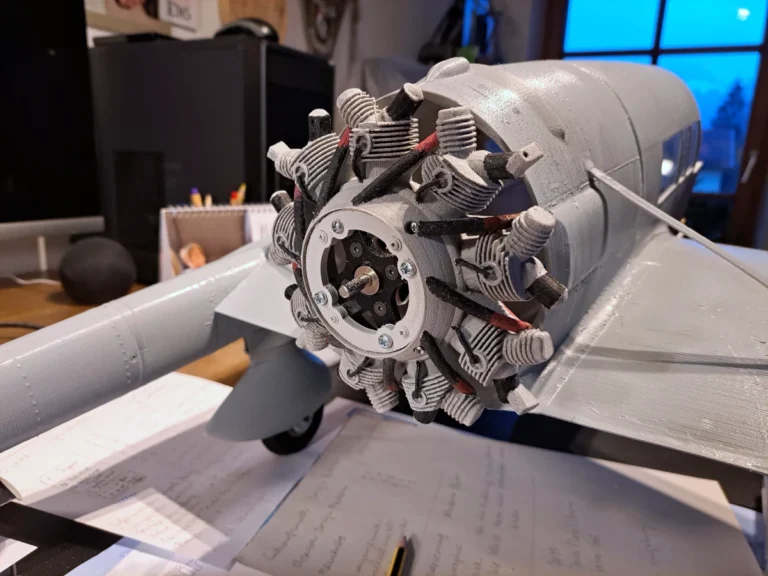

Der Motor (ein Joker 3548-05) erhält natürlich eine entsprechende Attrappe, die anschließend noch von einem Ring eingefasst wird.

Für den Einbau der Elektronik steht ausreichend Platz zur Verfügung. Für den Regler findet man bei den Druckteilen eine kleine Befestigungsschiene, die an die Seitenwand aufgeklebt wird.

Der Schwerpunkt ist an der Unterseite der Tragfläche markiert. Ich hielt mich an die Vorgabe für das Gewicht des Akkus von 200 bis 230 gr. Damit komme ich auch mit dem Schwerpunkt gut hin.